Uso de la tecnología mejorada de agitadores para la eficacia de los tanques de mezcla

Desde los productos farmacéuticos y el procesamiento de alimentos hasta los productos químicos y el tratamiento de aguas, la mayoría de las industrias dependen en gran medida de los tanques de mezcla con agitadores. Estos sistemas sirven para mezclar, disolver, suspender o dispersar materiales para obtener el producto deseado. La eficacia global de un tanque de mezcla depende del diseño y el rendimiento de su agitador. En este artículo, profundizaremos en cómo la nueva tecnología en agitadores ayuda a los tanques de mezcla, aumenta la eficacia operativa y mejora la calidad del producto final.

Definición de tanques de mezcla con agitadores

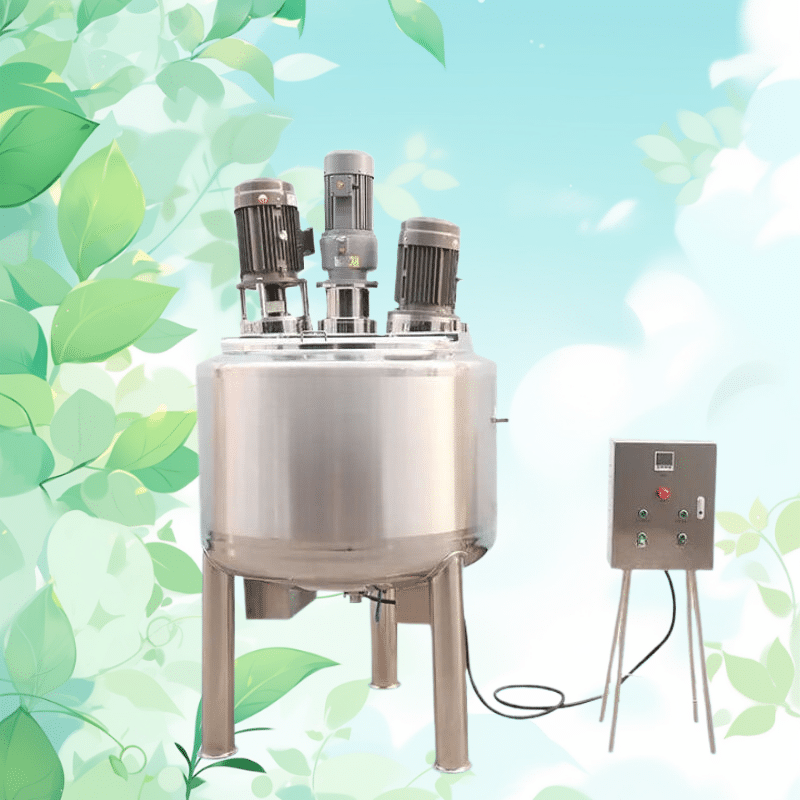

A tanque de mezcla con agitador es un sector del equipo que contiene un recipiente que sirve para mezclar líquidos o sólidos, así como el dispositivo mecánico denominado agitador, que se encarga de remover o mezclar los componentes del recipiente. Algunos diseños comunes del agitador incluyen la paleta, el impulsor y la turbina. Dado que los agitadores suelen funcionar con motores eléctricos, la fuente de energía de un agitador y el tipo de mezcla son directamente proporcionales a los materiales y procesos implicados.

El propósito del agitador es promover el movimiento del material dentro del tanque para asegurar la uniformidad, lo que mejorará la transferencia de masa, el intercambio de calor y, en algunos casos, promoverá las reacciones químicas. Para conseguir el máximo rendimiento, hay que elegir el diseño adecuado del agitador, la potencia del motor y los parámetros de funcionamiento, y adaptarlos a la aplicación específica.

Cómo contribuye la tecnología de agitadores a mejorar el Tanque de mezcla Rendimiento

Mejora de la eficiencia y el consumo energético

A diferencia de los tanques de mezcla avanzados, los tradicionales desperdician grandes cantidades de energía en el proceso de mezcla de materiales bastante densos y viscosos. Pero con la ayuda de la tecnología moderna, el proceso de agitación se hace más eficaz y eficiente energéticamente al mismo tiempo. Para este tipo de trabajo se utilizan agitadores de alta eficacia. Éstos aumentan el rendimiento a la vez que utilizan menos energía y reducen los costes.

Por ejemplo, el uso de motores energéticamente eficientes con reguladores de velocidad y agitadores permite a los usuarios ajustar la velocidad preferida en función de la viscosidad del material. Esto reduce el derroche de energía, al tiempo que aumenta la eficacia de todo el proceso.

Modificación para cumplir requisitos particulares de mezcla

La eficacia de un tanque de mezcla con agitador viene determinada por el material que se necesita mezclar. La nueva tecnología de agitadores permite cambiar los agitadores para ayudar con los requisitos específicos de la aplicación. Por ejemplo, cuando se mezclan soluciones espesas, un agitador de paletas que funcione a baja velocidad puede garantizar una mezcla adecuada sin mezclar demasiado. En el caso de mezclas espumosas o de gas-líquido, es preferible un impulsor de alta velocidad porque mejora la aireación y la mezcla.

La selección adecuada del tipo de agitador, la configuración de las palas y la potencia del motor permite ajustar el sistema a las particularidades de cada aplicación, consiguiendo así los mejores resultados durante el proceso de mezcla.

Mejora de la calidad de los productos

La calidad de los productos finales se ve afectada por la calidad del trabajo del agitador. En el caso de las industrias alimentaria y farmacéutica, un producto definido, uniforme y consistente es de suma importancia. Las mejores tecnologías de mezclado permiten mezclar los ingredientes, eliminando así los grumos desiguales, las fuerzas intermoleculares de textura deficiente entre las distintas partes y los fluidos propulsores o amortiguadores incrustados en la mezcla.

Los agitadores multizona y de velocidad ajustable son capaces de mantener tasas de cizallamiento ideales para procesos como la emulsificación o la homogeneización. Esta característica mejora la calidad del producto al disminuir el número de defectos en el mismo, eliminando así la necesidad de un reprocesado excesivo.

Características principales de la tecnología avanzada de agitadores

Un tanque de mezcla con agitador puede alcanzar una eficacia y un rendimiento óptimos si su usuario comprende sus características clave. He aquí los aspectos más importantes que debe recordar a la hora de seleccionar un agitador para su tanque de mezcla:

Control de velocidad ajustable

Una de las características clave de un agitador que mejora significativamente su rendimiento es el control de velocidad ajustable que se le añade. Con el control de velocidad variable, los distintos operarios pueden intensificar o relajar la mezcla en función de la viscosidad del material o del producto requerido. Por ejemplo, en aplicaciones delicadas como en la producción de medicamentos, las técnicas de mezclado suponen un reto. En estos casos, la técnica óptima sería utilizar velocidades más bajas para no estropear los componentes delicados.

Motores de bajo consumo que utilizan la energía de forma eficiente

En el funcionamiento de plantas con sistemas agitadores, los motores ahorradores de energía mejoran la actividad operativa al tiempo que reducen los costes. Los motores modernos están fabricados de forma que reducen en gran medida el derroche de energía mediante un consumo orientado a la necesidad específica del proceso. Esto es muy útil para procesos que funcionan 24 horas al día, 7 días a la semana, como el procesamiento químico, en los que es necesario conservar la energía durante periodos prolongados.

Materiales que bloquean la corrosión

La selección de materiales en la construcción del agitador y el tanque de mezcla es primordial para garantizar la longevidad del sistema y reducir las posibilidades de contaminación. Los tornillos resistentes a la corrosión, como las aleaciones de acero inoxidable o los aceros inoxidables conformados especiales creados para los sectores farmacéutico y alimentario, proporcionan una larga vida útil frente a los productos químicos dañinos y las altas temperaturas, simplemente necesarias en esas industrias específicas que cambian con rapidez.

Varias zonas de mezcla

Algunos agitadores más modernos cuentan con la capacidad de contener varias zonas de mezcla dentro del tanque en lugar de una única zona, lo que ayuda a mezclar materiales heterogéneos complejos con mayor eficacia. En los procesos industriales a gran escala en los que es necesaria la uniformidad en todo el lote, esta característica resultará especialmente beneficiosa.

Sistemas de control automatizados

La tecnología de los agitadores avanza actualmente gracias a la incorporación de sensores inteligentes y sistemas de control en tiempo real. Esta tecnología permite un control más preciso de parámetros como la velocidad de mezcla, la carga del motor y la temperatura. También puede proporcionar datos que pueden utilizarse para ajustar estos parámetros para un proceso óptimo. Además, los sistemas de mantenimiento predictivo son útiles porque pueden reconocer los problemas que puedan surgir antes de que se produzca un colapso total del sistema, minimizando así las averías.

Problemas comunes con el rendimiento de los tanques de mezcla

Los tanques de mezcla con agitadores son complementos muy útiles en los procesos industriales, pero hay cuestiones que deben resolverse para mejorar su eficacia.

Materiales de alta viscosidad

Las pastas y los geles son algunos de los materiales que tienen una viscosidad muy alta. Estos materiales pueden dar lugar a un mezclado deficiente si se utilizan agitadores tradicionales, por lo que deben seleccionarse agitadores de alta viscosidad. Para estas aplicaciones, se recomienda un agitador con palas grandes especialmente diseñadas y motores potentes, ya que sugiere un par de torsión más elevado porque los materiales serán más difíciles de mezclar.

Tiempo de mezcla inadecuado

Si el tiempo de mezcla de los productos no es lo suficientemente largo, no se puede conseguir una mezcla adecuada, lo que se traduce en productos de mala calidad. Los patrones de flujo de la tecnología avanzada ayudan al agitador diseñándolo de forma que se consiga un flujo más controlado dentro del tanque. Esto garantiza que todos los materiales se mezclen correctamente y en un tiempo mínimo.

Riesgo de cizallamiento excesivo o daños en el producto

Los materiales delicados, como algunas proteínas y ciertas emulsiones, pueden dañarse fácilmente cuando se someten a fuerzas de cizallamiento elevadas. En este caso, el problema radica en elegir un agitador que disponga de algún tipo de control de velocidad, o algún tipo de disposición de mezcla suave.

Conclusión

La productividad de un tanque de mezcla con agitador es siempre un factor de la eficacia operativa, los costes operativos y la calidad de los productos. La adopción de la tecnología moderna en la construcción de agitadores permite a las empresas tener más equilibrio en una mezcla menos intensiva en energía y se consigue un mayor control sobre el proceso a la vez que se abordan los problemas que presentan los distintos materiales. Desde los alimentos hasta los productos farmacéuticos y químicos, la elección de la configuración adecuada dentro del tanque de mezcla y el tipo correcto de agitador mejorarán en gran medida la productividad y la consistencia de los productos.

Preguntas frecuentes

¿Qué tipo de agitador es mejor para mezclar líquidos de alta viscosidad?

Los agitadores de pala o de áncora son la opción más adecuada cuando se mezclan líquidos de alta viscosidad, ya que permiten mezclar suavemente el material junto con el cizallamiento riguroso necesario para mezclar elementos espesos. Estos tipos de agitadores pueden adaptarse a la viscosidad concreta.

¿Es posible equipar mi cuba de mezcla con un agitador de modelo más reciente?

Sí, la retroadaptación es posible. Los agitadores modernos, como el que tiene un motor de bajo consumo, pueden encajar perfectamente en los sistemas existentes sin necesidad de realizar cambios significativos. Los sistemas de tanques de mezcla pueden actualizarse para funcionar a un nivel superior sin necesidad de desmontarlos por completo ni sustituirlos.

De qué manera puedo dejar mi tanque de mezcla energéticamente eficiente

Para dejar un tanque de mezcla energéticamente eficiente, deben realizarse revisiones periódicas. Deben utilizarse agitadores equipados con motores energéticamente eficientes, variadores de frecuencia y diseños mejorados de los impulsores resultantes para optimizar la eficiencia. Con una supervisión y un mantenimiento adecuados, el derroche de energía puede minimizarse considerablemente.

¿Qué sectores utilizan más las tecnologías innovadoras de agitación?

La avanzada tecnología de los agitadores beneficia a múltiples industrias como la farmacéutica, la alimentaria, la química e incluso la de tratamiento de aguas. Estas industrias dependen de una mezcla precisa y rápida de los componentes para la calidad del producto y el cumplimiento de la normativa.

Se puede mejorar la mezcla con los métodos y la tecnología más novedosos y, a cambio, mantener o recuperar la competitividad en el mercado con una mayor oferta de productos.