Mezcladoras de tanque: Tanque mezclador con agitador industrial para todos sus problemas de mezcla

El proceso de mezcla es igualmente importante en una amplia gama de campos, desde la alimentación y las bebidas hasta los productos químicos e incluso los farmacéuticos. Disponer de la cuba de mezcla con agitador adecuada es crucial para conseguir una mezcla uniforme y una calidad óptima del producto. En este artículo se intenta explicar la importancia de las cubas de mezcla con agitador, sus funciones y el modo en que ayudan a superar la mayoría de los problemas que surgen durante el proceso de mezcla en muchas industrias.

¿Qué es Tanque mezclador agitador?

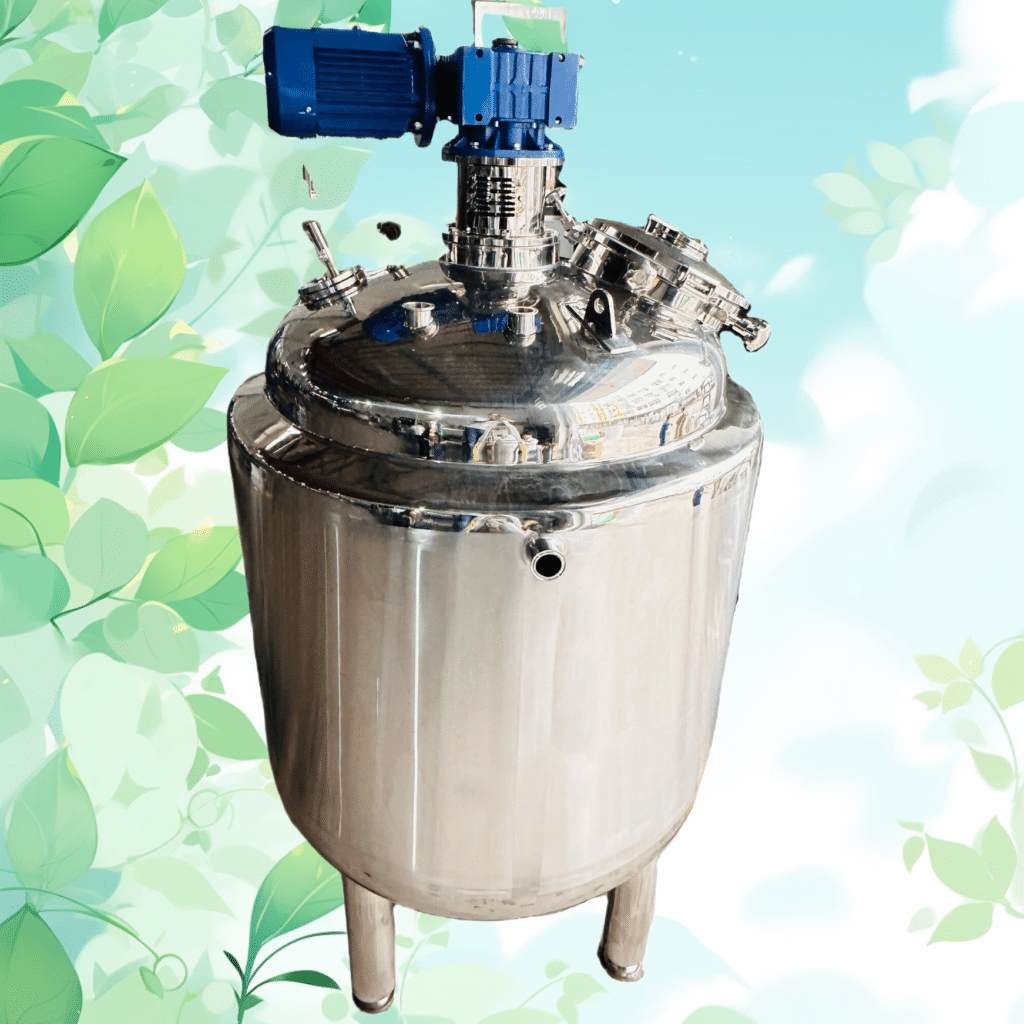

Un tanque de mezcla con agitador es un recipiente mecánico creado para la mezcla de diferentes componentes que suelen existir en forma de líquidos o lodos. Estos tanques tienen un agitador como parte principal que emplea fuerza mecánica para producir movimiento dentro del contenido del tanque. El movimiento del líquido o lodo favorece la obtención de la combinación deseada de forma perfecta y controlada.

¿Cómo funciona un tanque de mezcla con agitador?

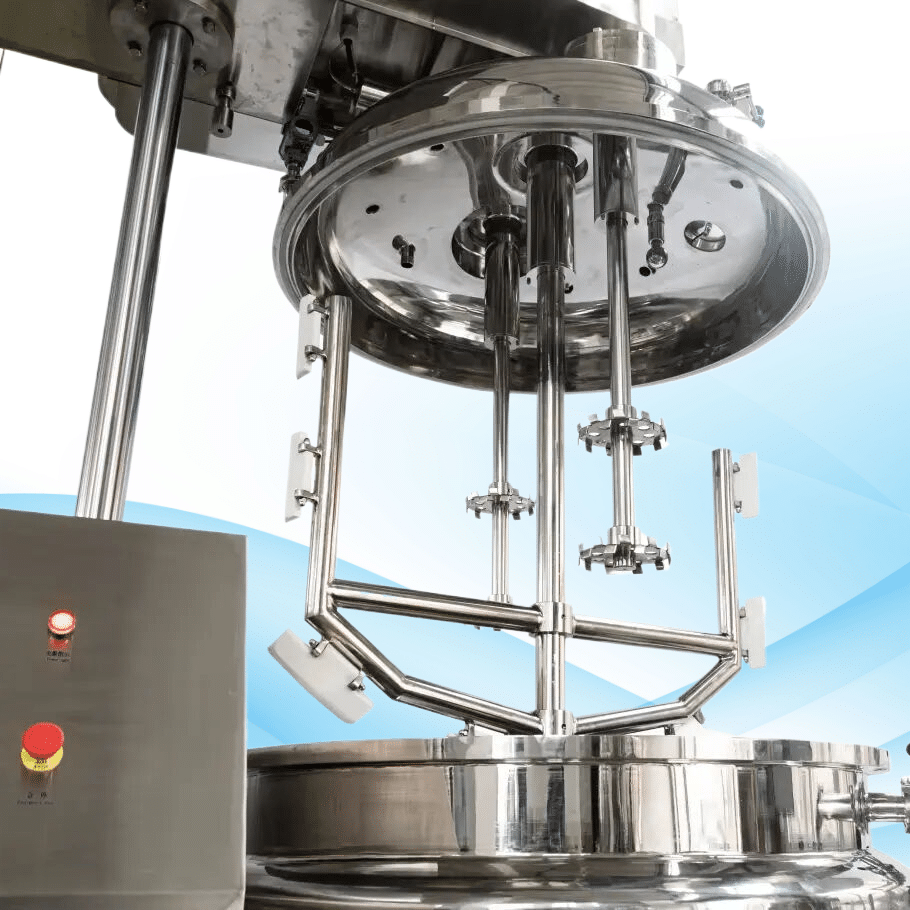

Un tanque mezclador agitador funciona haciendo girar cuchillas o paletas para agitar el líquido dentro del tanque. Estas palas pueden tener varias formas y tamaños en función del material que se esté mezclando y de la intensidad con la que deba agitarse. El movimiento creado por la cisterna ayuda a descomponer las partículas grandes, dispersar los sólidos en los líquidos y favorece la transferencia de calor o las acciones químicas.

Existen diferentes tipos de agitadores, entre ellos:

- Agitadores de impulsor: Suelen utilizarse para líquidos de viscosidad baja a media. Permiten la mezcla mediante el empuje del producto en el fondo del depósito.

- Agitadores de paletas: Principalmente para materiales más espesos. Los agitadores de paletas son muy eficaces con lodos y líquidos muy viscosos.

- Agitadores de anclaje: Se utiliza mejor para materiales cohesivos y muy viscosos que tienden a pegarse a las paredes del tanque.

- Agitadores de turbina: Estos emulsionantes funcionan tanto en líquidos de alta como de baja viscosidad, por lo que son versátiles para muchos productos que necesitan una fuerte acción mezcladora.

La importancia de un tanque mezclador agitador en diversas industrias

Un tanque de mezcla con agitador es crucialmente necesario para cualquier sector industrial de cotización que se ocupe de la mezcla de cualquier forma de materiales. Garantiza que todas las materias primas en estado líquido, sólido o gaseoso se mezclen correctamente. Una mezcla eficaz afecta directamente a la calidad del producto final, por lo que debe tenerse mucho cuidado a la hora de elegir el tipo adecuado de agitador y la configuración apropiada del tanque.

Algunas de las industrias que utilizan tanques mezcladores agitadores

- Industria química: Una empresa de fabricación de productos químicos necesita una mezcla precisa para pinturas y detergentes, y ahí es donde resultan útiles estos agitadores cromatográficos. Con el uso de tanques de mezcla con agitador, es más fácil mantener la uniformidad de la consistencia de las reacciones, aumentando así la calidad, la estabilidad y el grado de los productos químicos producidos.

- Industria farmacéutica: El segmento farmacéutico exige un proceso de mezcla altamente regulado para determinar la seguridad y eficacia de los medicamentos. En este sector, los tanques agitadores son esenciales en la formulación de emulsiones, pomadas, suspensiones, etc.

- Comida y bebida: Un tanque de mezcla con agitador es crucial para los productos alimentarios, desde salsas hasta zumos o productos lácteos. Garantiza que los productos alimentarios elaborados cumplan las normas de calidad y seguridad exigidas.

- Petróleo y gas: Al igual que la industria alimentaria, el sector del petróleo y el gas tiene sus propias formas de utilizar el tanque de mezcla con agitador. Por ejemplo, el tanque se utiliza mucho para mezclar aceites y gas con aditivos, así como para combinar otras sustancias que se utilizarán en los procesos de perforación y refinado.

- Tratamiento de aguas residuales: También se emplean agitadores en la fase de tratamiento para garantizar que todos los productos químicos y materiales destinados al tratamiento se mezclen bien y ayuden a romper los contaminantes y facilitar el proceso de tratamiento.

Ventajas de utilizar un Tanque mezclador agitador

Aunque las limitaciones de un tanque de mezcla con agitador son de gran alcance en comparación con la versatilidad de un tanque profundo estándar, las industrias que dependen de los procesos de mezcla son las que más se benefician. Estas ventajas no se limitan a conseguir mezclas uniformes, sino que también aumentan la productividad operativa y mejoran la calidad del producto final.

- Mejora de la eficacia de la mezcla

En un campo de trabajo específico, digamos por ejemplo la industria farmacéutica y de procesamiento de alimentos, donde la consistencia es crítica, el estándar de calidad del producto es particularmente persistente. El tanque mezclador agitador se encarga por completo de distribuir las sustancias que deben combinarse dentro del propio recipiente. - Ahorro de tiempo y costes

La capacidad de conseguir una mezcla homogénea es importante en cualquier tipo de industria a la hora de apuntar a sus clientes. Como ya se ha mencionado, una tecnología de mezclado adecuada evita la necesidad de utilizar demasiados recursos para lograr el resultado final deseado. - Capacidad para gestionar materiales variados

Los tanques de mezcla con agitador se utilizan para diferentes materiales, desde líquidos de baja fluidez hasta pastas de alta viscosidad. Esto los hace ideales para un amplio espectro de industrias. - Capacidad de ampliación para una amplia producción Ip

El diseño y las capacidades de procesamiento de los tanques de mezcla con agitador los hacen muy eficaces para las necesidades de producción de bajo y alto volumen. Pueden construirse para la producción por lotes o para operaciones de mezcla en continuo, al tiempo que resultan eficaces para tareas industriales. - Costes reducidos

Como toda nueva tecnología, los modernos sistemas de cubas mezcladoras con agitador afirman ofrecer una mayor eficacia y, al mismo tiempo, consumir menos energía que los actuales. Esto permite a una empresa ahorrar dinero y reducir su huella de carbono.

Factores a tener en cuenta al elegir el agitador de tanque de mezcla adecuado para su negocio

Tomar la decisión correcta a la hora de comprar una cuba mezcladora con agitador puede resultar difícil, por lo que siempre debe asegurarse de que lo que adquiere se adapta mejor a los requisitos y expectativas de las tareas específicas.

Algunos factores a tener en cuenta

- Compatibilidad del material: Asegúrese de que el material del tanque es compatible con las sustancias que se van a mezclar. El acero inoxidable se utiliza habitualmente por su durabilidad y resistencia a la corrosión, lo que lo hace ideal para el procesado de alimentos y productos químicos.

- Viscosidad de los materiales: No todas las mezcladoras pueden funcionar con todos los niveles de viscosidad. Los líquidos de alta viscosidad pueden necesitar agitadores de paletas o de ancla, mientras que los líquidos de baja viscosidad funcionan bien con agitadores de hélice o de turbina.

- Velocidad de mezcla: La velocidad del agitador dicta el nivel y el grado del proceso de mezcla. Utilizar una agitación regular afectará negativamente a los materiales sensibles, mientras que las más rigurosas ayudarán a una mezcla fuerte.

- Tamaño y capacidad del depósito: El tamaño de la cuba de mezcla del agitador se deriva directamente del volumen de material a precesar. Garantiza que la producción pueda alcanzar el rendimiento requerido sin reducir la eficacia.

- Facilidad de mantenimiento: El mantenimiento frecuente es importante para que su tanque de mezcla dure más tiempo. Adquiera el tanque que disponga de opciones de mantenimiento sencillas.

Cómo optimizar su tanque de mezcla con agitador para obtener un mejor rendimiento

A la hora de elegir el mejor tanque de mezcla con agitador, debe tenerse en cuenta que el rendimiento sea parasitario, mejorando así la eficacia a largo plazo.

- Supervisión de los parámetros de mezcla

Compruebe siempre la velocidad, la temperatura y los niveles de viscosidad durante la mezcla para asegurarse de que están dentro de los límites requeridos. Es posible automatizar este proceso utilizando sensores y controladores. - Mantenimiento adecuado del equipo

Asegúrese de que se realizan inspecciones rutinarias y mantenimiento en las palas agitadoras, juntas y otras partes del tanque que tienden a experimentar desgaste. Un mantenimiento adecuado del equipo minimizará las reparaciones costosas y maximizará el tiempo de funcionamiento. - Diseños mejorados de las palas del agitador

La mezcla se ve mejorada por el diseño y la forma de las palas del agitador. Al mejorar el diseño del tanque para satisfacer mejor las necesidades específicas, se puede modificar el diseño de las palas para aumentar la eficacia general del tanque. - Deflectores en los depósitos para mejorar la mezcla

Los deflectores pueden colocarse en un depósito para evitar el arremolinamiento del fluido, así como para mejorar la eficacia de la mezcla controlando el movimiento del fluido en direcciones más ordenadas.

Preguntas frecuentes sobre los tanques de mezcla con agitador

- ¿Cuál es la diferencia entre los tanques de mezcla normales y los tanques de mezcla con agitador?

En un tanque de mezcla con agitador, la mezcla se realiza mediante un agitador mecánico eléctrico, mientras que un tanque de mezcla normal se basa en bombas o en la gravedad. - ¿Pueden funcionar los tanques de mezcla por agitación con materiales de alta viscosidad?

Sí. La mayoría de los tanques de mezcla por agitación están provistos de agitadores de tipo paleta o ancla capaces de mezclar materiales de alta viscosidad como pastas y lodos. - ¿Cómo selecciono el agitador adecuado para el trabajo de mezcla?

La selección depende de la viscosidad del líquido y de la intensidad de mezcla propuesta. Los agitadores de tipo hélice o turbina son más útiles para líquidos de baja viscosidad, mientras que los de tipo paleta o ancla son más eficaces para materiales de alta viscosidad. - ¿Qué puedo hacer para que mi tanque de mezcla agitador y más eficiente?

Para mejorar la eficacia, concéntrese en controlar con frecuencia los parámetros esenciales, optimizar el diseño de las palas del agitador y realizar un mantenimiento rutinario para garantizar que el sistema funciona en condiciones óptimas. - ¿Existe una aplicabilidad de los tanques de mezcla con agitador en la industria de producción a pequeña escala?

Sí. Existen unidades agroprocesadoras o tanques mezcladores agitadores de pequeña potencia para el procesamiento por lotes en investigación y desarrollo o para la producción a pequeña escala para otros usos.

Conclusión

En muchas industrias en las que se requiere una mezcla eficaz y precisa, un tanque mezclador agitador es una pieza fundamental del equipo. Conocer la estructura, los usos y las ventajas del equipo ayuda a una empresa a elegir la mejor solución de mezcla para su negocio. Un tanque mezclador agitador eficiente en una industria química o de fabricación de alimentos puede mejorar en gran medida la calidad del producto, reducir los costes operativos y aumentar la productividad general. Con el mantenimiento y la optimización adecuados, estos sistemas pueden ofrecer valor y rendimiento a largo plazo, garantizando que las empresas se mantengan a la cabeza en sus respectivas industrias.

Las palabras clave tanques de mezcla con agitador se colocaron de forma que fluyeran con el contenido para garantizar que los usuarios comprendieran la importancia y cómo los mezcladores con agitador pueden satisfacer eficazmente sus necesidades de mezcla industrial.