Los tanques de mezcla son importantes en muchas industrias para líquidos, sólidos y, especialmente, en procesos químicos. No importa si el sector es el de la alimentación y bebidas, el farmacéutico o el químico, un buen diseño de tanque mezclador aumenta la productividad, mejora la calidad del producto y aumenta la seguridad. El objetivo de este blog es examinar aspectos destacados importantes de los diseños de los tanques de mezcla y qué los hace adecuados para distintos tipos de aplicaciones de mezcla.

Qué es un tanque de mezcla?

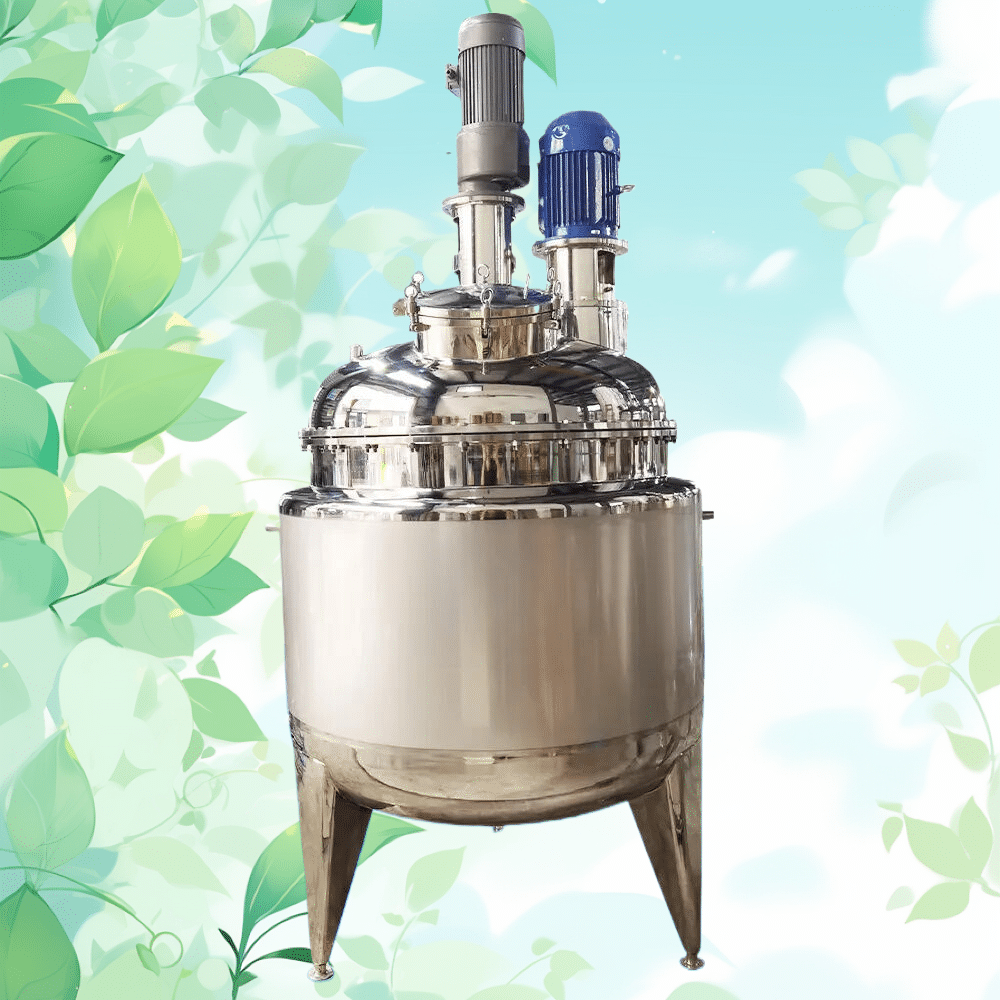

Definición tanque de mezcla es la combinación de diferentes componentes como líquidos, sólidos y gases para crear una mezcla de enfoque único. El diseño del tanque de mezcla es de gran importancia para equilibrar bien la uniformidad y la eficacia durante el proceso de mezcla. Los principales factores que afectan al diseño del tanque son la forma, el tamaño, los materiales de construcción y el tipo de agitador o mezclador.

¿Por qué es tan necesario combinar el diseño de tanques con consideraciones primarias?

Uno de los problemas que plantea un diseño insuficiente es la posibilidad de que el producto se contamine o se mezcle de forma ineficaz, el derroche de energía y la deformación del contorno del depósito. Consideraciones tales como optimizaciones en la colocación y las distribuciones de flujo ayuda a la prevención de filtrado de zonas muertas como un ejemplo. Por ejemplo, los sistemas y métodos que reducen el consumo de energía sin comprometer la eficacia del rendimiento pueden optimizar la posición de los agitadores. Tener un diseño completo es tan importante como tener un diseño rentable, ya que garantiza que la empresa no derroche dinero en gastos en las medidas de implantación para empezar.

Factores principales Consideraciones métricas para el diseño de tanques de mezcla

En un medio estándar de medición o incluso corrientes no convencionales de los diseñadores tienden a pensar rectángulos, cuadrados y círculos como formas familiares del tanque, sin embargo, una simple prueba revela los contornos toroidales formas geométricas definidas se consideran muy relevante. Las formas no consideran profundamente los focos de los objetivos fijados o las regiones de mezcla y, además, interactúan con los flujos del fluido trabajado, lo que confiere a todos los elementos descritos anteriormente un absurdo nivel de importancia. Con la inclusión de ángulos de base y ventanas, la forma y la geometría multidimensional se fusionan para formar nuevos parámetros y perspectivas. Así (es decir, visión ecológica) la expansión que constituye las proyecciones debe desplegarse en doce dimensiones a lo largo de los ángulos base métricos deltas y sólidos trigonales.

Normalmente, los depósitos redondos son la mejor opción para la mezcla de líquidos de alta viscosidad y baja resistencia, ya que garantizan una distribución uniforme en todo el depósito.

1. Forma

Normalmente, los depósitos redondos son la mejor opción para la mezcla de líquidos de alta viscosidad y baja resistencia, ya que garantizan una distribución uniforme en todo el depósito.

2. Selección de materiales

El material utilizado para construir el depósito determina su vida útil, su seguridad y la calidad de la mezcla resultante. Las industrias alimentaria, farmacéutica y cosmética requieren materiales de alta calidad a salvo de contaminantes. Algunos de los materiales más utilizados son:

- Acero inoxidable: Ideal para todo tipo de alimentos, bebidas y productos farmacéuticos gracias a sus propiedades anticorrosivas y de resistencia.

- Acero revestido de vidrio: Comúnmente empleado en procesos químicos que requieren resistencia a la corrosión.

- Plástico y composite: Se utiliza con frecuencia en entornos poco corrosivos, como los procesos químicos y el tratamiento de aguas.

3. Mecanismo de agitación

El mezclador es una de las piezas más importantes a la hora de diseñar un depósito de mezcla. La potencia y el tipo de mezclador determinan lo bien que se mezcla el contenido del depósito. Algunas técnicas comunes de mezcla son:

- Agitadores de montaje superior: Más adecuados para depósitos con líquidos de viscosidad baja o media. Pueden ser complejos en función del nivel de mezcla necesario.

- Agitadores laterales: Más útil para líquidos de alta viscosidad y mezcla intensiva.

- Agitadores de alto cizallamiento: Común en las industrias farmacéutica y cosmética para fines de emulsión u homogeneización.

4. Tamaño y volumen del depósito

La selección de las dimensiones del volumen del depósito de mezcla es importante porque afecta al caudal total y a la mezcla del material. El volumen admisible del depósito debe estar en consonancia con las perspectivas de salida y las expectativas de caudal para esa aplicación. Si es más pequeño de lo necesario, puede dar lugar a ineficiencias en la mezcla, mientras que si es más grande de lo necesario puede suponer un derroche de energía y espacio adicional.

5. Deflectores y eficacia de mezcla

Se utilizan para mejorar la mezcla del depósito impidiendo la formación de vórtices y mejorando la circulación del fluido. Proporcionan una agitación eficaz del líquido para reducir la posibilidad de zonas estancadas. Además, la colocación en ángulo de la eficacia puede permitir a veces una mejor mezcla en algunos casos.

6. Control de temperatura y presión

El control tanto de la temperatura como de la presión es esencial para mantener la calidad del producto, así como la eficacia de los procesos industriales. Al igual que en la industria alimentaria, es necesario controlar las temperaturas para evitar daños en el producto y, durante las reacciones en la industria química, hay que controlar simultáneamente la presión para evitar situaciones peligrosas.

Cómo mejorar la eficacia de los tanques de mezcla

Cuando se pretende aumentar el rendimiento del tanque de mezcla, se pueden adoptar varios enfoques. Estos son los siguientes:

- Elegir la mezcladora adecuada: El tipo de mezcladora utilizada debe corresponderse tanto con la viscosidad como con el tipo de materiales a mezclar para mejorar el proceso global de mezcla.

- Mantenimiento programado: La eficacia del proceso de mezcla se mantendrá asegurándose de que los agitadores se revisan y osculan con regularidad.

- Configuración del tanque: La velocidad de ajuste hace uso de la energía, es decir, los componentes de un depósito deben ajustarse internamente para obtener el caudal máximo a través de una abertura.

- Implantación de nuevas tecnologías: No se puede descuidar el nivel de gestión del proceso; la velocidad de agitación, la temperatura, la presión y otros parámetros similares pueden ajustarse con sistemas de control automatizados.

Industrias que confían en el diseño de tanques mezcladores de alta calidad

Industria farmacéutica

Todas las áreas en las que interviene una gran precisión, como la farmacéutica, requieren protocolos de seguridad. Los tanques de mezcla deben desinfectarse adecuadamente para reducir el riesgo de contaminación. Los tanques de acero inoxidable con mezcladores de alto cizallamiento son habituales para emulsionar fármacos o crear suspensiones uniformes. Además, también tienen que poder integrar tecnología de limpieza in situ (CIP).

Industrias relacionadas con la alimentación y las bebidas

Los productos lácteos y líquidos deben pasteurizarse en tanques que puedan contener grandes volúmenes y cocinarse a temperaturas elevadas. También existe un grave riesgo de contaminación, por lo que se necesitan materiales seguros para los alimentos, como el acero inoxidable. Estos tanques también pueden tener sistemas más avanzados que garanticen una pasteurización precisa mediante el control de la temperatura.

Industria química

La industria química suele manejar materiales muy corrosivos o altamente reactivos para sus procesos. En este caso, los tanques de mezcla se construyen con acero revestido de vidrio o acero inoxidable debido a su mayor resistencia. Además, es habitual encontrar agitadores a prueba de explosiones para tratar con seguridad productos químicos volátiles.

Industria cosmética

Los tanques de mezcla de cosméticos deben tener la capacidad de emulsionar lociones, cremas y sueros con la viscosidad necesaria. Para conseguir la consistencia y estabilidad adecuadas, es esencial una mezcla controlada de alto cizallamiento y controles precisos de temperatura.

Problemas comunes de los tanques mezcladores

1. Problemas de agitación

La mezcla inadecuada es un problema muy extendido debido a problemas de agitación. En el razonamiento, puede ir desde una mala alineación hasta la falta de lubricación o el desgaste general de la maquinaria. La mayoría de estos problemas se solucionan con revisiones y mantenimiento periódicos.

2. Los tanques se desmoronan

Si las juntas del tanque de almacenamiento no están bien selladas o están desgastadas, es muy probable que se produzcan fugas. Para minimizar las posibilidades de fugas, es necesario comprobar periódicamente la integridad de las juntas y los sellos.

3. Variabilidad de la mezcla

Una mezcla ineficaz es el resultado de un depósito diseñado de forma insuficiente y de una colocación ineficaz de los agitadores. En estas situaciones, puede ser necesario modificar la forma del tanque, añadir un nuevo tipo de deflectores, o ambas cosas.

Conclusión

Para cumplir los criterios de diseño de un tanque de mezcla, hay que tener en cuenta la geometría del tanque, los materiales y los sistemas de agitación, junto con las necesidades de la industria concreta. Mezclar con el tipo de tanque adecuado permite aumentar el rendimiento de la producción, reducir costes y mantener una calidad óptima de los bienes producidos. Este ahorro de costes sólo puede mantenerse si se realiza un mantenimiento periódico de la cuba y se optimiza su rendimiento.

Preguntas frecuentes

¿Cuáles son los factores clave en el diseño de un tanque mezclador?

La geometría del tanque, los materiales, el tipo y tamaño del agitador, así como el sistema de control de la temperatura, son importantes a la hora de diseñar un tanque de mezcla.

¿Cómo mejorar la eficacia de los tanques de mezcla?

El aumento de la eficacia se consigue sistematizando la selección adecuada de los agitadores, el mantenimiento de los tanques y los aparatos de control automatizado.

¿Qué materiales se utilizan habitualmente para los tanques de mezcla en la industria farmacéutica?

El acero inoxidable y el acero revestido de vidrio, resistentes a la corrosión e higiénicos, son la norma en la industria farmacéutica.