Sekoitussäiliöt ovat tärkeitä monilla teollisuudenaloilla nesteiden, kiinteiden aineiden ja erityisesti kemiallisten prosessien osalta. Ei ole väliä, onko kyseessä elintarvike- ja juoma-, lääke- vai kemianteollisuus, hyvä sekoitussäiliön suunnittelu parantaa tuottavuutta, parantaa tuotteiden laatua ja lisää turvallisuutta. Tämän blogin tarkoituksena on tarkastella sekoitussäiliömallien tärkeitä korostavia näkökohtia ja sitä, mikä tekee niistä sopivia erityyppisiin sekoitussovelluksiin.

Mikä on sekoitussäiliö?

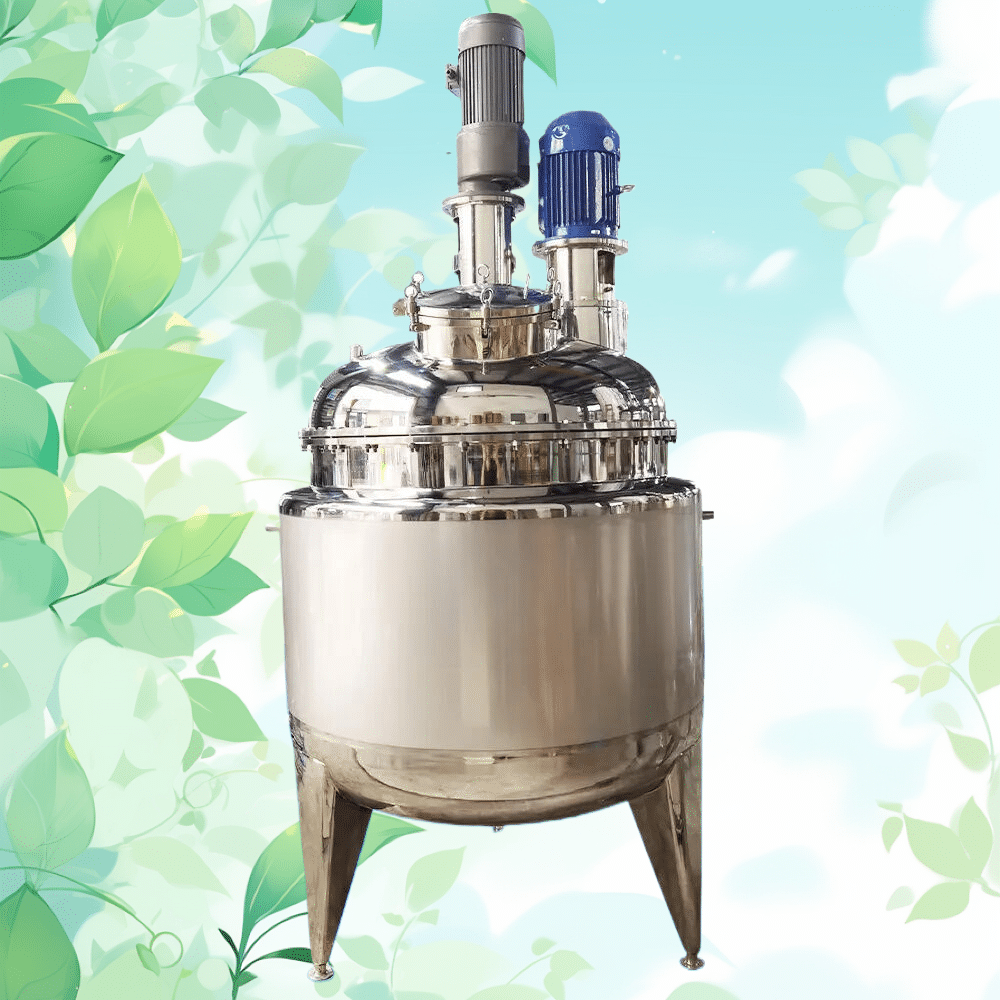

A:n määritelmä sekoitussäiliö on eri komponenttien, kuten nesteiden, kiinteiden aineiden ja kaasujen, yhdistäminen yhdeksi seokseksi. Sekoitussäiliön suunnittelulla on suuri merkitys tasalaatuisuuden ja tehokkuuden tasapainottamisessa sekoitusprosessin aikana. Tärkeimmät säiliön suunnitteluun vaikuttavat tekijät ovat muoto, koko, rakennusmateriaalit ja sekoittajan tai sekoittimen tyyppi.

Miksi säiliösuunnittelun ja ensisijaisten näkökohtien sekoittaminen on niin välttämätöntä?

Yksi riittämättömän suunnittelun ongelmista on tuotteen kontaminaation mahdollinen tehoton sekoittuminen, energian tuhlaaminen ja säiliön vartalon muotoileva ääriviiva. Sijoittelun ja virtausjakaumien optimoinnin kaltaiset näkökohdat auttavat esimerkiksi suodattamaan kuolleita vyöhykkeitä. Esimerkiksi järjestelmät ja menetelmät, jotka vähentävät energiankulutusta suorituskyvyn tehokkuudesta tinkimättä, voivat optimoida sekoittimien sijainnin. Täydellinen suunnittelu on yhtä tärkeää kuin kustannustehokas suunnittelu, koska se varmistaa, että yritys ei tuhlaa rahaa kuluihin täytäntöönpanotoimenpiteissä aluksi.

Ensisijaiset tekijät Metriset näkökohdat sekoitussäiliön suunnittelussa

On vakio mittausvälineitä tai jopa epätavanomainen virrat suunnittelijat yleensä ajatella suorakulmioita, neliöitä ja ympyröitä tuttu säiliö muotoja, mutta yksinkertainen testi paljastaa toroidi ääriviivat määritelty geometrisia muotoja pidetään erittäin merkityksellinen. Muodot eivät pidä syvästi keskittyy asetettuihin tavoitteisiin tai sekoittaja-alueiden ja lisäksi vuorovaikutuksessa virtaukset työstetty läpi nesteen, jolloin kaikki edellä hahmotellut elementit absurdi merkitys. Kun mukaan otetaan peruskulmat ja ikkunat, muoto ja moniulotteinen geometria sulautuvat toisiinsa muodostaen uusia parametreja ja näkökulmia. Näin ollen (eli ekologisen näkemyksen) laajenemisen muodostavien projektioiden on levittäydyttävä kahdentoista ulottuvuuden pitkin metriikan peruskulmien deltoja ja trigonaalisia kiinteitä osia pitkin.

Pyöreät säiliöt ovat yleensä paras valinta alhaisen vastuksen ja korkean viskositeetin nesteiden sekoittamiseen, koska ne takaavat tasaisen jakautumisen koko säiliössä.

1. Muoto

Pyöreät säiliöt ovat yleensä paras valinta alhaisen vastuksen ja korkean viskositeetin nesteiden sekoittamiseen, koska ne takaavat tasaisen jakautumisen koko säiliössä.

2. Materiaalin valinta

Säiliön rakentamiseen käytetty materiaali määrittää sen käyttöiän, turvallisuuden ja syntyvän seoksen laadun. Elintarvike-, lääke- ja kosmetiikkateollisuudessa tarvitaan korkealaatuisia materiaaleja, jotka ovat turvassa epäpuhtauksilta. Joitakin laajalti käytettyjä materiaaleja ovat mm:

- Ruostumaton teräs: Korroosio- ja lujuusominaisuuksiensa ansiosta ihanteellinen kaikentyyppisiin elintarvikkeisiin, juomiin ja lääkkeisiin.

- Lasilla vuorattu teräs: Käytetään yleisesti kemiallisissa prosesseissa, jotka edellyttävät korroosionkestävyyttä.

- Muovi ja komposiitti: Käytetään usein vähän syövyttävissä ympäristöissä, kuten kemiallisissa prosesseissa ja vedenkäsittelyssä.

3. Sekoitusmekanismi

Sekoitin on yksi tärkeimmistä osista sekoitussäiliön suunnittelussa. Sekoittimen teho ja tyyppi määräävät, miten hyvin säiliön sisältö sekoittuu. Joitakin yleisiä sekoitustekniikoita ovat mm:

- Päälle asennettavat sekoittimet: Soveltuu paremmin säiliöihin, joissa on matalan tai keskiviskositeettisia nesteitä. Ne voivat olla monimutkaisia tarvittavan sekoitustason mukaan.

- Sivulle asennetut sekoittimet: Käyttökelpoisempi nesteille, joiden viskositeetti on korkea ja jotka sekoittuvat voimakkaasti.

- Korkean leikkausleikkauksen sekoittimet: Käytetään yleisesti lääke- ja kosmetiikkateollisuudessa emulsio- tai homogenointitarkoituksiin.

4. Säiliön koko ja tilavuus

Sekoitussäiliön tilavuuden mittojen valitseminen on tärkeää, koska se vaikuttaa materiaalin kokonaisvirtaukseen ja sekoittumiseen. Säiliön sallitun tilavuuden on vastattava tuotosnäkymiä ja kyseisen sovelluksen virtausnopeusodotuksia. Jos se on vaadittua pienempi, se voi johtaa tehottomuuteen sekoituksessa, kun taas vaadittua suurempi voi johtaa energian tuhlaukseen ja ylimääräiseen tilaan.

5. Läpiviennit ja sekoitustehokkuus

Niitä käytetään parantamaan säiliön sekoittumista estämällä pyörteiden muodostuminen ja parantamalla nesteen kiertoa. Ne sekoittavat nestettä tehokkaasti ja vähentävät näin pysähtyneiden vyöhykkeiden mahdollisuutta. Myös tehokkuuden sijoittaminen vinoon voi joskus mahdollistaa paremman sekoittumisen joissakin tapauksissa.

6. Lämpötilan ja paineen säätö

Lämpötilan ja paineen säätö on olennaisen tärkeää tuotteen laadun ja tehokkaiden teollisuusprosessien ylläpitämiseksi. Kuten elintarviketeollisuudessa, lämpötiloja on tarpeen valvoa tuotevaurioiden välttämiseksi, ja kemianteollisuudessa reaktioiden aikana painetta on samanaikaisesti valvottava vaaratilanteiden välttämiseksi.

Miten parantaa sekoitussäiliöiden tehokkuutta?

Kun sekoitussäiliön suorituskykyä pyritään parantamaan, voidaan käyttää useita eri lähestymistapoja. Nämä ovat seuraavat:

- Oikean sekoittimen valitseminen: Käytettävän sekoittimen tyypin on vastattava sekä viskositeettia että sekoitettavien materiaalien tyyppiä sekoitusprosessin tehostamiseksi.

- Määräaikaishuolto: Sekoitusprosessin tehokkuus säilytetään varmistamalla, että sekoittimet huolletaan ja oskuloidaan säännöllisesti.

- Säiliön asennus: Asetusnopeus hyödyntää energiaa, eli säiliön komponentit on asetettava sisäisesti siten, että aukon läpi kulkeva virtausnopeus on mahdollisimman suuri.

- Uusien teknologioiden käyttöönotto: Prosessin hallintaa ei voida jättää huomiotta; sekoitusnopeus, lämpötila, paine ja muut vastaavat parametrit voidaan asettaa automaattisilla ohjausjärjestelmillä.

Laadukkaaseen sekoitussäiliöiden suunnitteluun luottavat teollisuudenalat

Lääketeollisuus

Kaikki alat, kuten lääkkeet, joihin liittyy suuri tarkkuus, edellyttävät turvallisuusprotokollia. Sekoitussäiliöt on hygienisoitava riittävästi kontaminaatioriskin vähentämiseksi. Ruostumattomasta teräksestä valmistetut säiliöt, joissa on korkean leikkausnopeuden sekoittimet, ovat yleisiä lääkkeiden emulgoimiseksi tai tasaisten suspensioiden luomiseksi. Lisäksi niihin on voitava integroida CIP-tekniikka (clean in place).

Elintarvikkeisiin ja juomiin liittyvät toimialat

Maitotuotteet ja nestemäiset tuotteet pitäisi pastöroida säiliöissä, joihin mahtuu suuria määriä ja jotka voidaan kypsentää korkeissa lämpötiloissa. Myös kontaminaatioriski on suuri, minkä vuoksi tarvitaan ruostumattoman teräksen kaltaisia elintarviketurvallisia materiaaleja. Näissä säiliöissä voi olla myös kehittyneempiä järjestelmiä, jotka varmistavat tarkan pastöroinnin lämpötilaa säätelemällä.

Kemianteollisuus

Kemianteollisuus käsittelee prosesseissaan yleensä voimakkaasti syövyttäviä tai erittäin reaktiivisia materiaaleja. Tällöin sekoitussäiliöt rakennetaan lasivuoratusta teräksestä tai ruostumattomasta teräksestä niiden paremman kestävyyden vuoksi. Myös räjähdyssuojatut sekoittimet ovat yleisiä, jotta haihtuvia kemikaaleja voidaan käsitellä turvallisesti.

Kosmetiikkateollisuus

Kosmetiikan sekoitussäiliöillä on oltava kyky emulgoida voiteet, voiteet ja seerumit tarvittavalla viskositeetilla. Asianmukaisen koostumuksen ja vakauden kannalta on tärkeää, että sekoittaminen tapahtuu hallitusti suurella leikkausleikkauksella ja lämpötilan tarkka säätö.

Sekoitussäiliöiden yleiset hurrikaaniongelmat

1. Levottomuuteen liittyvät ongelmat

Riittämätön sekoittuminen on yleinen ongelma, joka johtuu sekoitusongelmista. Perusteluissa se voi vaihdella huonosta kohdistuksesta voitelun puuttumiseen tai koneiden yleiseen kulumiseen. Tämäntyyppiset ongelmat poistuvat useimmiten säännöllisillä tarkastuksilla ja huolloilla.

2. Säiliöt hajoavat

Jos säiliön liitoksia ei ole tiivistetty kunnolla tai ne ovat kuluneet, vuotoja tapahtuu väistämättä. Vuodon mahdollisuuksien minimoimiseksi olisi tehtävä säännöllisesti tarkastuksia liitosten ja tiivisteiden eheyden varmistamiseksi.

3. Sekoituksen vaihtelu

Tehoton sekoittuminen johtuu riittämättömästi suunnitellusta säiliöstä ja sekoittimien tehottomasta sijoittelusta. Näissä tilanteissa voi olla tarpeen muuttaa säiliön muotoa, lisätä uudenlaiset ohjauslevyt tai molempia.

Päätelmä

Sekoitussäiliön suunnitteluperusteiden täyttämiseksi on otettava huomioon säiliön geometria, materiaalit ja sekoitusjärjestelmät sekä tietyn teollisuudenalan tarpeet. Sekoittamalla oikeanlaisella säiliöllä voidaan lisätä tuotannon tuotosta, vähentää kustannuksia ja säilyttää tuotettujen tuotteiden optimaalinen laatu. Nämä kustannussäästöt voidaan säilyttää vain, jos säiliötä huolletaan säännöllisesti ja sen suorituskyky optimoidaan.

UKK

Mitkä ovat keskeisiä tekijöitä sekoitussäiliön suunnittelussa?

Säiliön geometria, materiaalit, sekoittajan tyyppi ja koko sekä lämpötilan säätöjärjestelmä ovat kaikki tärkeitä sekoitussäiliön suunnittelussa.

Miten sekoitussäiliön tehokkuutta voidaan parantaa?

Tehokkuuden lisääminen on mahdollista systematisoimalla sekoittimien oikea valinta, säiliöiden huolto ja automaattiset ohjauslaitteet.

Mitä materiaaleja käytetään yleisesti sekoitussäiliöissä lääketeollisuudessa?

Korroosionkestävä ja hygieeninen ruostumaton teräs ja lasivuorattu teräs ovat lääketeollisuudessa normaalia.