Les cuves de mélange sont importantes dans de nombreuses industries pour les liquides, les solides et en particulier dans les processus chimiques. Qu'il s'agisse de l'industrie alimentaire et des boissons, de l'industrie pharmaceutique ou de l'industrie chimique, une bonne conception de cuve de mélange permet d'accroître la productivité, d'améliorer la qualité des produits et de renforcer la sécurité. L'objectif de ce blog est d'examiner les aspects importants de la conception des cuves de mélange et ce qui les rend adaptées à différents types d'applications de mélange.

Qu'est-ce qu'un réservoir de mélange ??

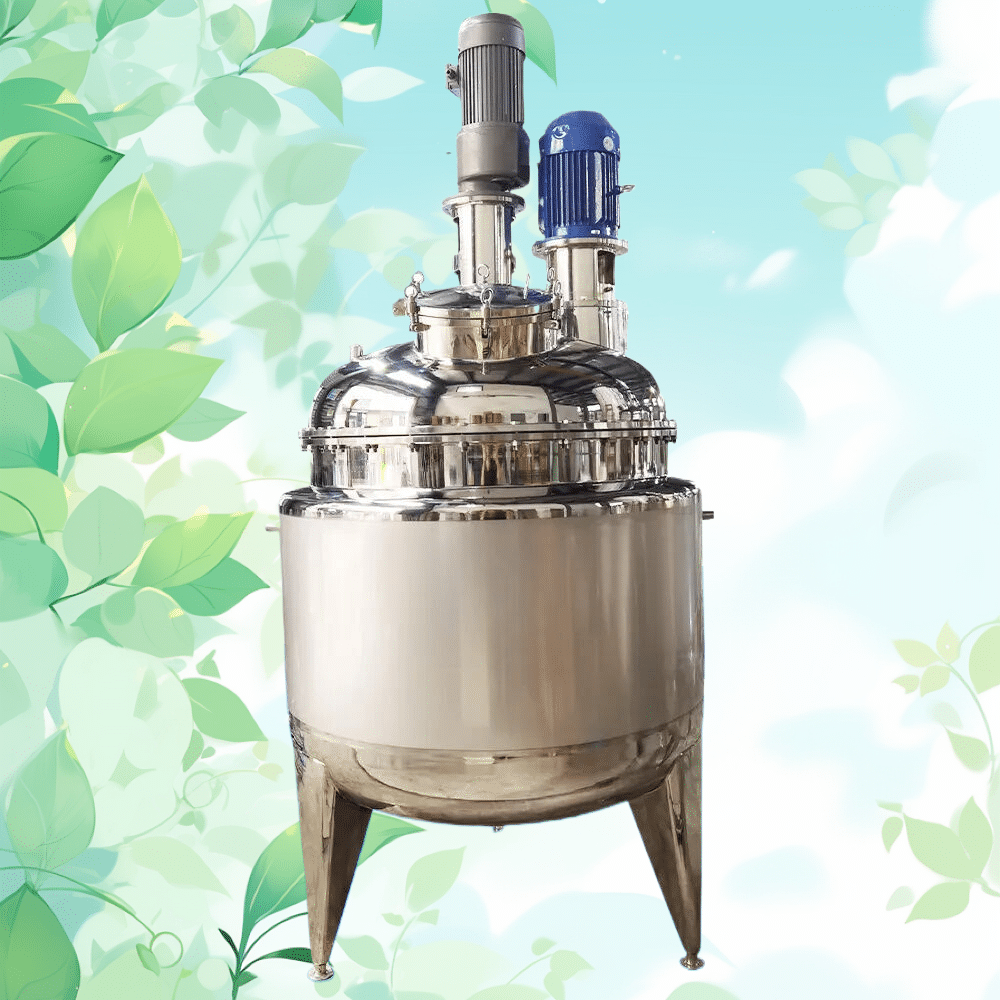

Définition d'un réservoir de mélange est la combinaison de différents composants tels que des liquides, des solides et des gaz pour créer un mélange unique. La conception de la cuve de mélange est d'une grande importance pour équilibrer l'uniformité et l'efficacité du processus de mélange. Les principaux facteurs qui influencent la conception de la cuve sont la forme, la taille, les matériaux de construction et le type d'agitateur ou de mélangeur.

Pourquoi est-il si nécessaire d'associer la conception des réservoirs à des considérations primaires ?

L'un des problèmes posés par une conception insuffisante est la possibilité de contamination du produit, l'inefficacité du mélange, le gaspillage d'énergie et le modelage du contour de la cuve. Des considérations telles que l'optimisation de l'emplacement et de la distribution des flux contribuent à la prévention des zones mortes de filtrage, par exemple. Par exemple, les systèmes et les méthodes qui réduisent la consommation d'énergie sans compromettre l'efficacité des performances peuvent optimiser la position des agitateurs. Il est tout aussi important de disposer d'une conception complète que d'une conception rentable, car cela permet à l'entreprise de ne pas gaspiller de l'argent dans les mesures de mise en œuvre dès le départ.

Facteurs primaires Considérations métriques pour la conception des cuves de mélange

Les concepteurs ont tendance à considérer les rectangles, les carrés et les cercles comme des formes familières de réservoirs, mais un simple test révèle que les contours toroïdaux définis par des formes géométriques sont considérés comme très pertinents. Les formes ne tiennent pas compte des objectifs fixés ou des régions de mélange et interagissent en outre avec les flux du fluide travaillé, ce qui confère à tous les éléments décrits ci-dessus un niveau d'importance absurde. Avec l'inclusion des angles de base et des fenêtres, la forme et la géométrie multidimensionnelle fusionnent pour former de nouveaux paramètres et de nouvelles perspectives. Ainsi (c'est-à-dire la vision écologique), l'expansion constituant les projections doit s'étendre en douze dimensions le long des angles de base métriques, des deltas et des solides trigonaux.

En général, les réservoirs ronds sont le meilleur choix pour les mélanges de liquides à faible résistance et à haute viscosité, car ils garantissent une distribution uniforme dans le réservoir.

1. Forme

En général, les réservoirs ronds sont le meilleur choix pour les mélanges de liquides à faible résistance et à haute viscosité, car ils garantissent une distribution uniforme dans le réservoir.

2. Sélection des matériaux

Le matériau utilisé pour construire le réservoir détermine sa durée de vie, sa sécurité et la qualité du mélange obtenu. Les industries alimentaires, pharmaceutiques et cosmétiques exigent des matériaux de haute qualité, à l'abri des contaminants. Voici quelques-uns des matériaux les plus utilisés :

- Acier inoxydable : Idéal pour tous les types d'aliments, de boissons et de produits pharmaceutiques en raison de leurs caractéristiques de résistance et de corrosion.

- Acier doublé de verre : Utilisé couramment dans les procédés chimiques qui nécessitent une résistance à la corrosion.

- Plastique et composite : Fréquemment adopté dans des environnements peu corrosifs tels que les processus chimiques et le traitement de l'eau.

3. Mécanisme d'agitation

L'agitateur est l'un des éléments les plus importants dans les procédures de conception d'une cuve de mélange. La puissance et le type de l'agitateur déterminent la qualité du mélange du contenu de la cuve. Les techniques de mélange les plus courantes sont les suivantes :

- Agitateurs montés sur le dessus : Ils conviennent mieux aux réservoirs contenant des liquides de faible à moyenne viscosité. Ils peuvent être complexes en fonction du niveau de mélange nécessaire.

- Agitateurs latéraux : Plus utile pour les liquides à haute viscosité et les mélanges intensifs.

- Agitateurs à haut cisaillement : On les trouve couramment dans les industries pharmaceutiques et cosmétiques à des fins d'émulsion ou d'homogénéisation.

4. Taille et volume du réservoir

Le choix des dimensions de votre cuve de mélange est important car il affecte le débit global et le mélange du produit. Le volume admissible de la cuve doit correspondre aux perspectives de production et au débit attendu pour cette application. S'il est plus petit que nécessaire, il peut entraîner des inefficacités dans le mélange, tandis que s'il est plus grand que nécessaire, il peut entraîner un gaspillage d'énergie et un surcroît d'espace.

5. Déflecteurs et efficacité du mélange

Ils sont utilisés pour améliorer le mélange du réservoir en empêchant la formation de tourbillons et en améliorant la circulation des fluides. Ils assurent une agitation efficace du liquide afin de réduire la possibilité de zones stagnantes. En outre, le placement de l'efficacité à un angle peut parfois permettre un meilleur mélange dans certains cas.

6. Contrôle de la température et de la pression

Le contrôle de la température et de la pression est essentiel pour maintenir la qualité du produit et l'efficacité des processus industriels. Comme dans l'industrie alimentaire, il est nécessaire de contrôler les températures pour éviter que le produit ne soit endommagé et, pendant les réactions dans l'industrie chimique, la pression doit également être contrôlée pour éviter les situations dangereuses.

Comment améliorer l'efficacité des cuves de mélange

Lorsque l'on cherche à augmenter les performances d'une cuve de mélange, plusieurs approches sont possibles. Ces approches sont les suivantes :

- Choisir le bon mixeur : Le type de mélangeur utilisé doit correspondre à la fois à la viscosité et au type de matériaux à mélanger afin d'améliorer le processus global de mélange.

- Maintenance programmée : L'efficacité du processus de mélange sera maintenue en veillant à ce que les agitateurs soient régulièrement entretenus et oscillés.

- Configuration du réservoir : Le taux de réglage utilise l'énergie, c'est-à-dire que les composants d'un réservoir doivent être réglés de manière interne pour obtenir un débit maximal à travers une ouverture.

- Mise en œuvre des nouvelles technologies : Le niveau de gestion du processus ne peut être négligé ; la vitesse d'agitation, la température, la pression et d'autres paramètres similaires peuvent être réglés à l'aide de systèmes de contrôle automatisés.

Industries qui s'appuient sur la conception de cuves de mélange de haute qualité

Industrie pharmaceutique

Tous les domaines où une grande précision est impliquée, tels que les produits pharmaceutiques, nécessitent des protocoles de sécurité. Les cuves de mélange doivent être correctement désinfectées pour réduire le risque de contamination. Les cuves en acier inoxydable équipées de mélangeurs à haut cisaillement sont courantes pour émulsifier les médicaments ou créer des suspensions uniformes. En outre, ils doivent pouvoir intégrer la technologie de nettoyage en place (NEP).

Industries liées à l'alimentation et aux boissons

Les produits laitiers et liquides doivent être pasteurisés dans des cuves pouvant contenir de grands volumes et cuire à des températures élevées. Il existe également un risque important de contamination, d'où la nécessité d'utiliser des matériaux sûrs pour les aliments, comme l'acier inoxydable. Ces cuves peuvent également être équipées de systèmes plus perfectionnés qui garantissent une pasteurisation précise en contrôlant la température.

Industrie chimique

L'industrie chimique utilise généralement des matériaux fortement corrosifs ou très réactifs pour ses procédés. Dans ce cas, les cuves de mélange sont construites en acier revêtu de verre ou en acier inoxydable en raison de leur résistance supérieure. Il est également courant de trouver des agitateurs antidéflagrants pour traiter en toute sécurité les produits chimiques volatils.

Industrie cosmétique

Les cuves de mélange pour cosmétiques doivent être capables d'émulsionner des lotions, des crèmes et des sérums avec la viscosité nécessaire. Pour obtenir une consistance et une stabilité adéquates, il est essentiel de contrôler le mélange à haut cisaillement et la température.

Problèmes courants liés aux ouragans dans les réservoirs de mélange

1. Problèmes d'agitation

Un mélange inadéquat est un problème très répandu dû à des problèmes d'agitation. Dans le raisonnement, il peut s'agir d'un mauvais alignement, d'un manque de lubrification ou d'une usure générale des machines. Ces types de problèmes sont généralement éliminés par des contrôles et des entretiens réguliers.

2. Les réservoirs qui tombent en morceaux

Si les joints du réservoir de stockage ne sont pas correctement scellés ou s'ils sont usés, des fuites sont inévitables. Des contrôles réguliers de l'intégrité des joints doivent être mis en place pour minimiser les risques de fuite.

3. Variabilité du mélange

Un mélange inefficace résulte d'une cuve mal conçue et d'un placement inefficace des agitateurs. Dans ce cas, il peut s'avérer nécessaire de modifier la forme de la cuve, d'ajouter un nouveau type de chicanes, ou les deux.

Conclusion

Pour répondre aux critères de conception d'une cuve de mélange, il faut tenir compte de la géométrie de la cuve, des matériaux et des systèmes d'agitation, ainsi que des besoins de l'industrie concernée. Le mélange avec le bon type de cuve permet d'améliorer le rendement de la production, de réduire les coûts et de maintenir une qualité optimale des produits fabriqués. Ces économies ne peuvent être maintenues que si la cuve est régulièrement entretenue et si ses performances sont optimisées.

FAQ

Quels sont les facteurs clés dans la conception d'une cuve de mélange ?

La géométrie de la cuve, les matériaux, le type et la taille de l'agitateur, ainsi que le système de contrôle de la température, sont autant d'éléments importants dans la conception d'une cuve de mélange.

Comment améliorer l'efficacité des cuves de mélange ?

L'augmentation de l'efficacité est possible grâce à la systématisation du choix des agitateurs, de l'entretien des cuves et des appareils de contrôle automatisés.

Quels sont les matériaux couramment utilisés pour les cuves de mélange dans l'industrie pharmaceutique ?

L'acier inoxydable et l'acier revêtu de verre, résistants à la corrosion et hygiéniques, sont la norme dans l'industrie pharmaceutique.