Utilisation d'une technologie d'agitation améliorée pour l'efficacité des cuves de mélange

Qu'il s'agisse de produits pharmaceutiques ou alimentaires, de produits chimiques ou de traitement de l'eau, la plupart des industries font largement appel à des cuves de mélange équipées d'agitateurs. Ces systèmes servent à mélanger, dissoudre, suspendre ou disperser des matériaux pour obtenir le produit désiré. L'efficacité globale d'une cuve de mélange dépend de la conception et des performances de son agitateur. Dans cet article, nous verrons comment la nouvelle technologie des agitateurs aide les cuves de mélange, améliore l'efficacité opérationnelle et la qualité du produit final.

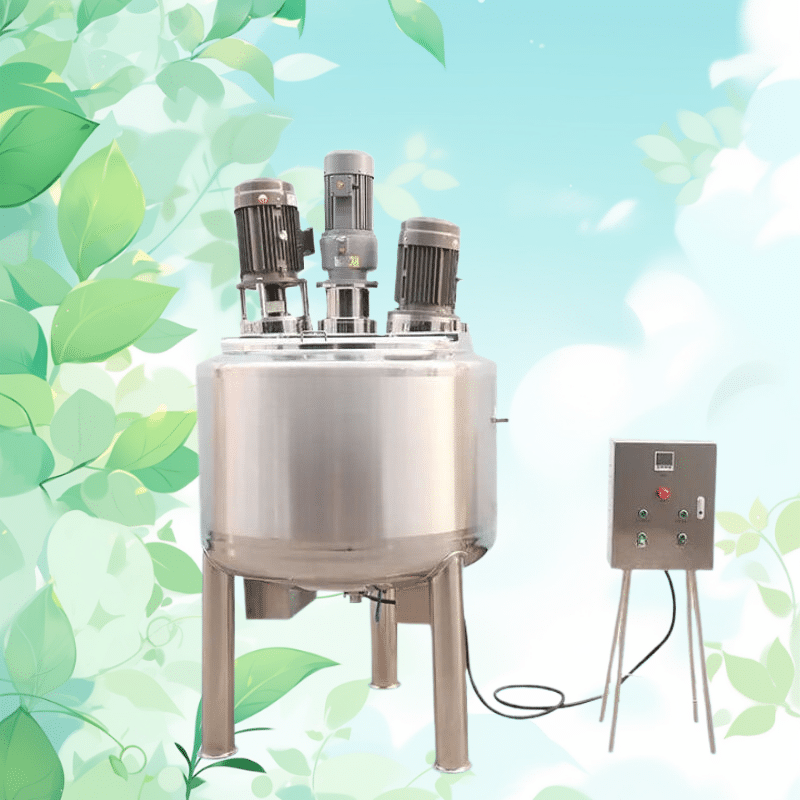

Définition des cuves de mélange avec agitateurs

A réservoir de mélange avec agitateur est un secteur d'équipement qui contient une cuve servant à mélanger des liquides ou des solides, ainsi qu'un dispositif mécanique appelé agitateur, qui est chargé d'agiter ou de mélanger les composants de la cuve. Les agitateurs les plus courants sont les palettes, les roues et les turbines. Les agitateurs étant généralement actionnés par des moteurs électriques, la source d'énergie d'un agitateur et le type de mélange sont directement proportionnels aux matériaux et aux processus concernés.

L'objectif de l'agitateur est de favoriser le mouvement des matières dans le réservoir afin d'assurer l'uniformité, ce qui améliorera le transfert de masse, l'échange de chaleur et, dans certains cas, favorisera les réactions chimiques. Pour obtenir un rendement maximal, la conception de l'agitateur, la puissance du moteur et les paramètres de fonctionnement doivent être choisis et adaptés à l'application spécifique.

Comment la technologie des agitateurs contribue-t-elle à l'amélioration de la qualité de l'eau ? Réservoir de mélange Performance

Amélioration de l'efficacité et de la consommation d'énergie

Contrairement aux cuves de mélange avancées, les cuves traditionnelles gaspillent de grandes quantités d'énergie dans le processus de mélange de matériaux plutôt denses et visqueux. Mais avec l'aide de la technologie moderne, le processus d'agitation est rendu plus efficace et plus économe en énergie en même temps. Des agitateurs à haut rendement sont utilisés pour ce type de travail. Ils augmentent les performances tout en consommant moins d'énergie et en réduisant les coûts.

Par exemple, l'utilisation de moteurs à haut rendement énergétique avec des régulateurs de vitesse et des agitateurs permet aux utilisateurs de régler la vitesse préférée en fonction de la viscosité du matériau. Cela permet de réduire le gaspillage d'énergie tout en augmentant l'efficacité de l'ensemble du processus.

Modification pour répondre à des exigences particulières en matière de mélange

L'efficacité d'une cuve de mélange avec agitateur est déterminée par le matériau à mélanger. La nouvelle technologie d'agitation permet de changer d'agitateur pour répondre aux exigences spécifiques de l'application. Par exemple, lors du mélange de solutions épaisses, un agitateur à pales fonctionnant à faible vitesse peut assurer un mélange correct sans trop mélanger. Dans le cas de mousses ou de mélanges gaz-liquide, une turbine à grande vitesse est préférable car elle améliore l'aération et le mélange.

Le choix du type d'agitateur, de la configuration des pales et de la puissance du moteur permet d'adapter le système aux particularités de chaque application et d'obtenir ainsi les meilleurs résultats pendant le processus de mélange.

Amélioration de la qualité des produits

La qualité des produits finis dépend de la qualité du travail de l'agitateur. Dans le cas des industries alimentaires et pharmaceutiques, un produit défini, uniforme et constant est de la plus haute importance. De meilleures technologies de mélange permettent de mélanger les ingrédients, éliminant ainsi les amas irréguliers, les forces intermoléculaires de mauvaise qualité entre les différentes parties et les fluides propulseurs ou amortisseurs incorporés dans le mélange.

Les agitateurs multizones et à vitesse réglable sont capables de maintenir des taux de cisaillement idéaux pour des processus tels que l'émulsification ou l'homogénéisation. Cette caractéristique améliore la qualité du produit en réduisant le nombre de défauts, éliminant ainsi la nécessité d'un retraitement excessif.

Principales caractéristiques de la technologie avancée des agitateurs

Une cuve de mélange équipée d'un agitateur peut atteindre une efficacité et des performances optimales si son utilisateur en comprend les principales caractéristiques. Voici les éléments les plus importants à prendre en compte lors du choix d'un agitateur pour votre cuve de mélange :

Contrôle de la vitesse réglable

L'une des principales caractéristiques d'un agitateur qui améliore considérablement ses performances est la commande de vitesse réglable qui lui est ajoutée. Grâce à la commande de vitesse variable, différents opérateurs sont en mesure d'intensifier ou de relâcher le mélange en fonction de la viscosité du matériau ou du produit requis. Par exemple, dans les applications sensibles telles que la production de médicaments, les techniques de mélange posent un problème. Dans ce cas, la technique optimale consiste à utiliser des vitesses plus faibles afin de ne pas endommager les composants délicats.

Moteurs à économie d'énergie utilisant la puissance de manière efficace

Dans le fonctionnement des installations avec des systèmes d'agitation, les moteurs à économie d'énergie améliorent l'activité opérationnelle tout en réduisant les coûts. Les moteurs modernes sont conçus de manière à réduire considérablement le gaspillage d'énergie en ciblant la consommation d'énergie sur les besoins spécifiques du processus. Cela est très utile pour les processus fonctionnant 24 heures sur 24 et 7 jours sur 7, comme le traitement chimique, où l'énergie doit être conservée pendant des périodes prolongées.

Matériaux bloquant la corrosion

Le choix des matériaux dans la construction de l'agitateur et de la cuve de mélange est primordial pour assurer la longévité du système et réduire les risques de contamination. Les vis résistantes à la corrosion, telles que les alliages d'acier inoxydable ou les aciers inoxydables formés spécialement pour les produits pharmaceutiques et alimentaires, offrent une longue durée de vie contre les produits chimiques nocifs et les températures élevées qui sont simplement nécessaires dans ces industries spécifiques en évolution rapide.

Plusieurs zones de mélange

Certains agitateurs plus modernes ont la capacité de contenir plusieurs zones de mélange dans la cuve au lieu d'une seule, ce qui permet de mélanger des matériaux hétérogènes complexes avec une plus grande efficacité. Dans les processus industriels à grande échelle où l'uniformité de l'ensemble du lot est nécessaire, cette caractéristique sera particulièrement bénéfique.

Systèmes de contrôle automatisés

La technologie des agitateurs progresse actuellement grâce à l'intégration de capteurs intelligents et de systèmes de surveillance en temps réel. Cette technologie permet un contrôle plus précis de paramètres tels que la vitesse de mélange, la charge du moteur et la température. Elle peut également fournir des données qui peuvent être utilisées pour ajuster ces paramètres afin d'optimiser le processus. En outre, les systèmes de maintenance prédictive sont utiles car ils permettent de détecter les problèmes susceptibles de survenir avant que le système ne s'effondre, ce qui permet de réduire les pannes.

Problèmes courants liés à la performance des cuves de mélange

Les cuves de mélange avec agitateurs sont des compléments très utiles aux processus industriels, mais certains problèmes doivent être résolus afin d'améliorer leur efficacité.

Matériaux à haute viscosité

Les pâtes et les gels font partie des matériaux à très haute viscosité. L'utilisation d'agitateurs traditionnels peut entraîner un mauvais mélange de ces produits, c'est pourquoi il convient de choisir des agitateurs à haute viscosité. Pour ces applications, il est recommandé d'utiliser un agitateur doté de grandes pales spécialement conçues et de moteurs puissants, car il offre un couple plus élevé, étant donné que les matériaux seront plus difficiles à mélanger.

Temps de mélange inadéquat

Si le temps de mélange des produits n'est pas assez long, il est impossible d'obtenir un mélange correct, ce qui se traduit par des produits de qualité médiocre. Les schémas d'écoulement de la technologie avancée aident l'agitateur en le concevant de manière à obtenir un écoulement mieux contrôlé dans la cuve. Cela garantit que tous les matériaux sont mélangés correctement et dans un laps de temps minimum.

Risque de cisaillement excessif ou d'endommagement du produit

Les matériaux délicats, comme certaines protéines et certaines émulsions, peuvent facilement être endommagés lorsqu'ils sont soumis à des forces de cisaillement élevées. Dans ce cas, le problème consiste à choisir un agitateur doté d'une certaine forme de contrôle de la vitesse ou d'un dispositif de mélange en douceur.

Conclusion

La productivité d'une cuve de mélange avec agitateur est toujours un facteur d'efficacité opérationnelle, de coûts d'exploitation et de qualité des produits. L'adoption d'une technologie moderne dans la construction des agitateurs permet aux entreprises d'obtenir un meilleur équilibre dans un mélange moins énergivore et de mieux contrôler le processus tout en s'attaquant aux problèmes posés par les différents matériaux. Qu'il s'agisse d'aliments, de produits pharmaceutiques ou de produits chimiques, le choix de la configuration appropriée de la cuve de mélange et le bon type d'agitateur amélioreront considérablement la productivité et l'homogénéité des produits.

Questions fréquemment posées

Quel type d'agitateur convient le mieux pour mélanger des liquides à haute viscosité ?

Les agitateurs à palettes ou à ancre constituent le choix le plus approprié pour le mélange de liquides à haute viscosité, car ils permettent de mélanger en douceur le matériau tout en assurant le cisaillement rigoureux nécessaire au mélange d'éléments épais. Ces types d'agitateurs peuvent être adaptés à une viscosité particulière.

Est-il possible d'équiper ma cuve de mélange d'un agitateur d'un modèle plus récent ?

Oui, l'adaptation est possible. Les agitateurs modernes, comme celui doté d'un moteur à haut rendement énergétique, peuvent s'intégrer parfaitement dans les systèmes existants sans qu'il soit nécessaire de procéder à des modifications importantes. Les systèmes de cuves de mélange peuvent être améliorés pour fonctionner à un niveau plus élevé sans nécessiter de démontage ou de remplacement complet.

Comment puis-je rendre mon réservoir de mélange économe en énergie ?

Afin de conserver une cuve de mélange économe en énergie, il convient de procéder à des contrôles réguliers. Il convient d'utiliser des agitateurs équipés de moteurs à haut rendement énergétique, de variateurs de fréquence et d'hélices de conception améliorée pour optimiser l'efficacité. Une surveillance et une maintenance appropriées permettent de réduire considérablement le gaspillage d'énergie.

Quels sont les secteurs qui utilisent le plus les technologies innovantes en matière d'agitateurs ?

La technologie avancée des agitateurs profite à de nombreuses industries telles que l'industrie pharmaceutique, l'industrie alimentaire, l'industrie chimique et même le traitement de l'eau. Ces industries dépendent de la précision et de la rapidité du mélange des composants pour assurer la qualité du produit et le respect des réglementations.

Le mélange peut être amélioré grâce aux méthodes et aux technologies les plus récentes, ce qui permet de maintenir ou d'accroître la compétitivité sur le marché grâce à une offre de produits plus large.