Réservoirs mélangeurs : Réservoir mélangeur à agitateur de l'industrie pour tous vos problèmes de mélange

Le processus de mélange est tout aussi important dans un large éventail de domaines allant des aliments et boissons aux produits chimiques et même pharmaceutiques. Il est essentiel de disposer d'une cuve de mélange à agitateur appropriée pour obtenir un mélange uniforme et une qualité de produit optimale. Dans cet article, nous tenterons d'expliquer l'importance des cuves de mélange à agitateur, leurs fonctions et la manière dont elles aident à surmonter la plupart des problèmes qui surviennent au cours du processus de mélange dans de nombreuses industries.

Qu'est-ce que Agitateur Réservoir de mélange?

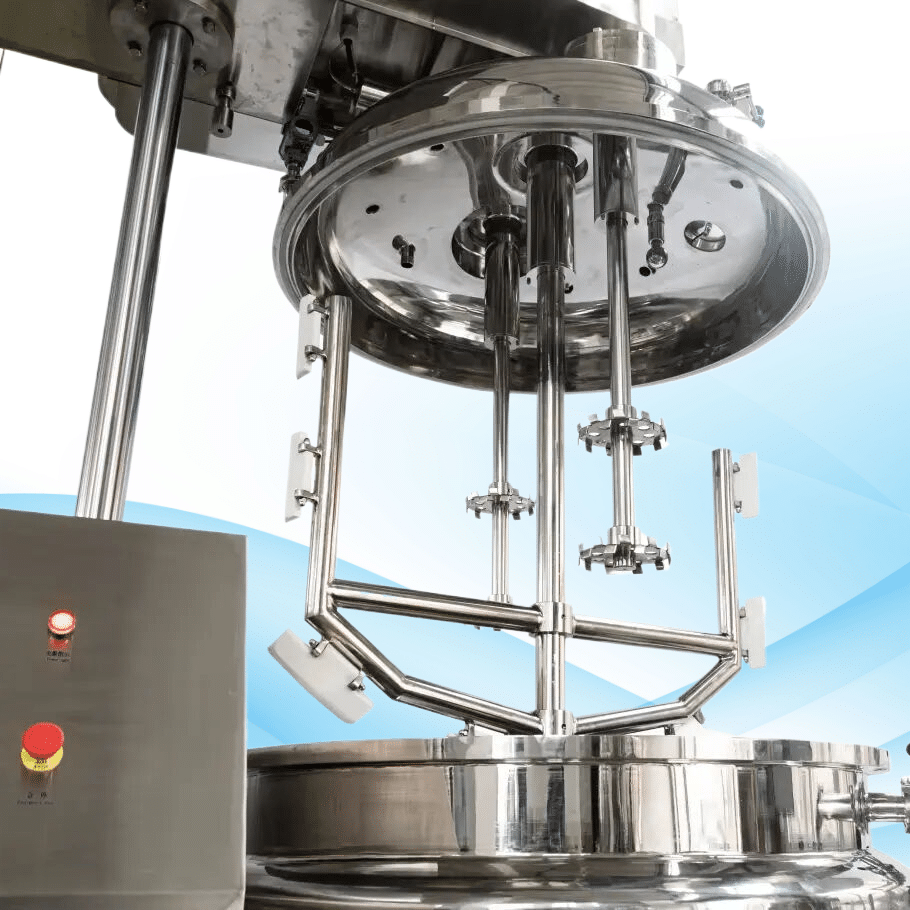

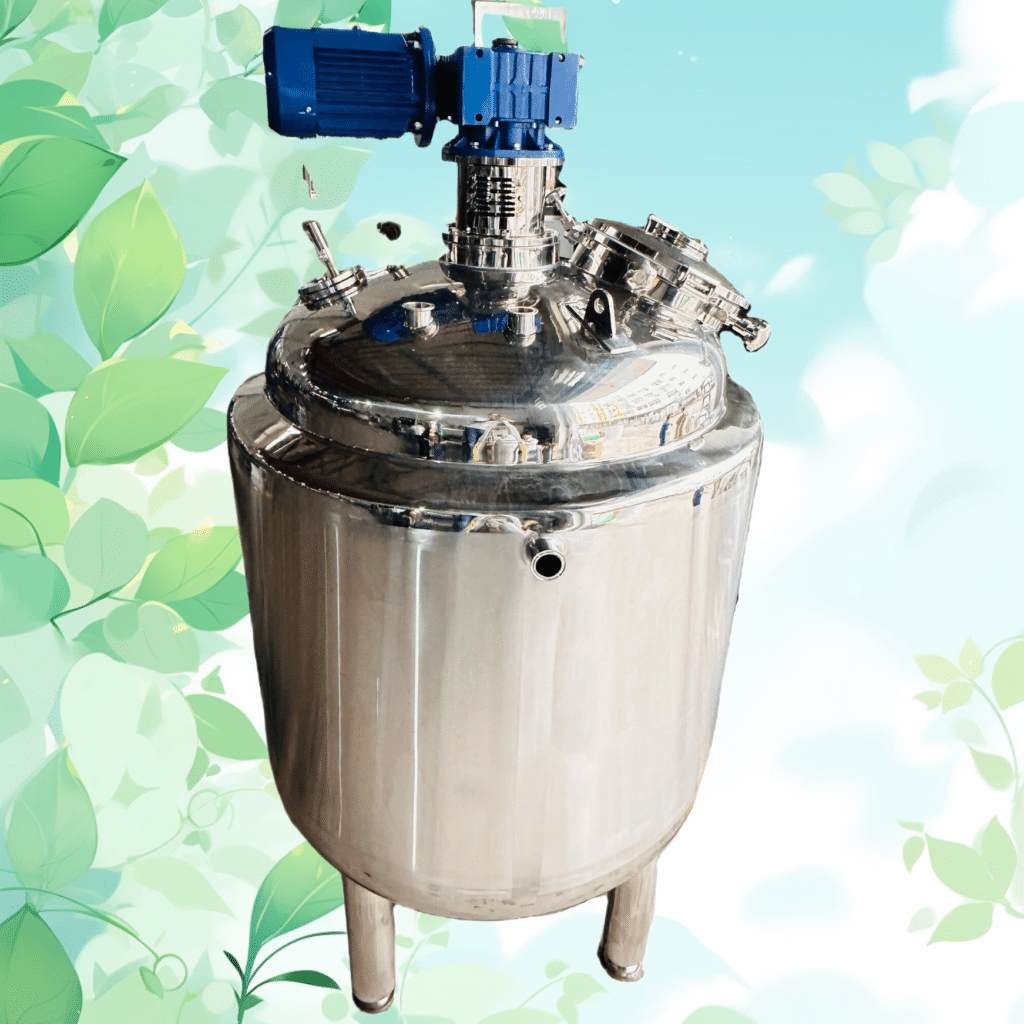

Une cuve de mélange avec agitateur est une machine créée pour mélanger différents composants qui existent généralement sous forme de liquides ou de boues. La partie principale de ces cuves est un agitateur qui utilise une force mécanique pour produire un mouvement dans le contenu de la cuve. Le mouvement du liquide ou de la boue permet d'obtenir la combinaison souhaitée de manière parfaite et contrôlée.

Comment fonctionne une cuve d'agitation ?

Un réservoir de mélange agitateur fonctionne par rotation de pales ou d'aubes pour agiter le liquide dans le réservoir. Ces pales peuvent avoir différentes formes et tailles en fonction du matériau à mélanger et de l'intensité de l'agitation nécessaire. Le mouvement créé par l'agitateur contribue à briser les grosses particules, à disperser les solides dans les liquides et à favoriser le transfert de chaleur ou les actions chimiques.

Il existe différents types d'agitateurs :

- Agitateurs à roue : Ils sont généralement utilisés pour les liquides de faible à moyenne viscosité. Ils permettent de mélanger le produit en le poussant au fond du réservoir.

- Agitateurs à palettes : Principalement pour les matériaux plus épais. Les agitateurs à pales sont très efficaces pour les boues et les liquides très visqueux.

- Agitateurs d'ancrage : Utilisé de préférence pour les matériaux cohésifs et très visqueux qui ont tendance à coller aux parois de la cuve.

- Agitateurs à turbine : Ces émulsifiants agissent à la fois sur les liquides de haute et de basse viscosité, ils sont donc polyvalents pour de nombreux produits nécessitant une forte action de mélange.

L'importance d'un réservoir de mélange par agitation dans diverses industries

Une cuve de mélange avec agitateur est indispensable dans tout secteur industriel où l'on mélange des matériaux de toutes sortes. Il garantit que toutes les matières premières à l'état liquide, solide ou gazeux sont mélangées correctement. Un mélange efficace affecte directement la qualité du produit final, c'est pourquoi il faut choisir avec soin le type d'agitateur et la configuration de la cuve.

Quelques-unes des industries qui utilisent des cuves de mélange par agitation

- Industrie chimique : Une entreprise de fabrication de produits chimiques a besoin d'un mélange précis pour les peintures et les détergents, et c'est là que les agitateurs chromatographiques s'avèrent utiles. L'utilisation de cuves de mélange à agitateur permet de maintenir plus facilement l'uniformité et la cohérence des réactions, ce qui augmente la qualité, la stabilité et la qualité des produits chimiques fabriqués.

- Industrie pharmaceutique : Le secteur pharmaceutique exige un processus de mélange très réglementé pour déterminer la sécurité et l'efficacité des médicaments. Dans ce secteur, les cuves d'agitation sont essentielles pour la formulation d'émulsions, de pommades, de suspensions, etc.

- Alimentation et boissons : Une cuve d'agitation est essentielle pour les produits alimentaires, qu'il s'agisse de sauces, de jus ou de produits laitiers. Il garantit que les produits alimentaires fabriqués répondent aux normes de qualité et de sécurité requises.

- Pétrole et gaz : Tout comme l'industrie alimentaire, le secteur pétrolier et gazier a ses propres façons d'utiliser la cuve de mélange à agitateur. Par exemple, la cuve est largement utilisée pour mélanger des huiles et des gaz avec des additifs, ainsi que pour combiner d'autres substances à utiliser dans les processus de forage et de raffinage.

- Traitement des eaux usées : Les agitateurs sont également utilisés dans la phase de traitement pour s'assurer que tous les produits chimiques et matériaux destinés au traitement sont bien mélangés et contribuent à briser les contaminants et à faciliter le processus de traitement.

Avantages de l'utilisation d'un Agitateur Réservoir de mélange

Si les limites d'une cuve de mélange à agitateur sont plus importantes que la polyvalence d'une cuve profonde standard, ce sont les industries qui dépendent des processus de mélange qui en tirent le plus d'avantages. Ces avantages ne se limitent pas à l'obtention de mélanges uniformes, mais permettent également d'améliorer la productivité opérationnelle et la qualité du produit final.

- Amélioration de l'efficacité du mélange

Dans un domaine d'activité spécifique, par exemple l'industrie pharmaceutique et alimentaire, où la constance est essentielle, les normes de qualité des produits sont particulièrement rigoureuses. La cuve de mélange à agitateur se charge entièrement de distribuer les substances qui doivent être combinées à l'intérieur de la cuve elle-même. - Économies de temps et d'argent

La capacité à obtenir un mélange homogène est importante dans tout type d'industrie lorsqu'il s'agit de répondre aux besoins des clients. Comme nous l'avons déjà mentionné, la bonne technologie de mélange permet d'éviter d'utiliser trop de ressources pour obtenir le résultat final souhaité. - Capacité à gérer des matériaux variés

Les cuves de mélange à agitateur sont utilisées pour différents matériaux, allant des liquides peu fluides aux pâtes très visqueuses. Ils sont donc idéaux pour un large éventail d'industries. - Capacité de mise à l'échelle pour une production étendue Ip

La conception et les capacités de traitement des cuves de mélange à agitateur les rendent très efficaces pour les besoins de production à faible ou à fort volume. Ils peuvent être construits pour une production par lots ou pour des opérations de mélange en continu, tout en restant efficaces pour les tâches industrielles. - Réduction des coûts

Comme toute nouvelle technologie, les systèmes modernes de cuves de mélange à agitateur prétendent offrir une meilleure efficacité tout en consommant moins d'énergie que les systèmes existants. Cela permet aux entreprises d'économiser de l'argent et de réduire leur empreinte carbone.

Facteurs à prendre en compte pour choisir le bon agitateur Agitateur de cuve de mélange pour votre entreprise

Il peut être difficile de faire le bon choix lorsqu'il s'agit d'acheter une cuve de mélange avec agitateur. C'est pourquoi vous devez toujours vous assurer que ce que vous achetez répond au mieux aux exigences et aux attentes des tâches spécifiques.

Quelques facteurs à prendre en compte

- Compatibilité des matériaux : Veillez à ce que le matériau du réservoir soit compatible avec les substances à mélanger. L'acier inoxydable est couramment utilisé en raison de sa durabilité et de sa résistance à la corrosion, ce qui le rend idéal pour le traitement des aliments et des produits chimiques.

- Viscosité des matériaux : Tous les agitateurs ne peuvent pas fonctionner avec tous les niveaux de viscosité. Les liquides à haute viscosité peuvent nécessiter des agitateurs à palettes ou à ancre, tandis que les liquides à faible viscosité fonctionnent bien avec des agitateurs à hélice ou à turbine.

- Vitesse de mélange : La vitesse de l'agitateur détermine le niveau et la qualité du processus de mélange. L'utilisation d'une agitation régulière aura un impact négatif sur les matériaux sensibles, tandis qu'une agitation plus rigoureuse favorisera un mélange solide.

- Taille et capacité du réservoir : La taille du bassin de mélange de l'agitateur dépend directement du volume de matériau à traiter. Veillez à ce que la production puisse atteindre le rendement requis sans réduire l'efficacité.

- Facilité d'entretien : Un entretien fréquent est important pour prolonger la durée de vie de votre cuve de mélange. Choisissez un réservoir dont les options d'entretien sont simples.

Comment optimiser la performance de votre cuve de mélange par agitation ?

Lors du choix de la meilleure cuve de mélange par agitateur, il convient de veiller à ce que les performances soient optimales, ce qui améliore l'efficacité à long terme.

- Contrôle des paramètres de mélange

Vérifiez toujours la vitesse, la température et les niveaux de viscosité pendant le mélange pour vous assurer qu'ils se situent dans les limites requises. Il est possible d'automatiser ce processus en utilisant des capteurs et des contrôleurs. - Entretien adéquat de l'équipement

Veillez à ce que les pales de l'agitateur, les joints et les autres pièces de la cuve qui ont tendance à s'user fassent l'objet d'inspections et d'un entretien de routine. Un bon entretien de l'équipement minimisera les réparations coûteuses et maximisera le temps de fonctionnement. - Conception améliorée des pales de l'agitateur

Le mélange est amélioré par la conception et la forme des pales de l'agitateur. En améliorant la conception de la cuve pour mieux répondre à des besoins spécifiques, la conception des pales peut être modifiée pour augmenter l'efficacité globale de la cuve. - Déflecteurs dans les réservoirs pour un meilleur mélange

Les chicanes peuvent être placées dans un réservoir pour empêcher le tourbillonnement du fluide et améliorer l'efficacité du mélange en contrôlant le mouvement du fluide dans des directions plus ordonnées.

Questions fréquemment posées sur les cuves de mélange par agitation

- Quelle est la différence entre les cuves de mélange ordinaires et les cuves de mélange à agitateur ?

Dans une cuve de mélange à agitateur, le mélange est effectué à l'aide d'un agitateur mécanique électrique, alors qu'une cuve de mélange ordinaire repose sur des pompes ou sur la gravité. - Les cuves de mélange par agitation peuvent-elles fonctionner avec des matériaux à haute viscosité ?

Oui, la majorité des cuves de mélange par agitation sont équipées d'agitateurs à palettes ou à ancre qui sont capables de mélanger des matériaux à haute viscosité comme les pâtes et les boues. - Comment choisir l'agitateur adapté à la tâche de mélange ?

Le choix dépend de la viscosité du liquide et de l'intensité du mélange envisagé. Les agitateurs à roue ou à turbine sont plus utiles pour les liquides de faible viscosité, tandis que les agitateurs à palettes ou à ancre sont plus efficaces pour les produits à forte viscosité. - Que puis-je faire pour rendre mon agitateur plus efficace ?

Pour améliorer l'efficacité, il convient de surveiller fréquemment les paramètres essentiels, d'optimiser la conception des pales de l'agitateur et de procéder à un entretien de routine afin de garantir que le système fonctionne dans des conditions optimales. - Les cuves de mélange à agitateur peuvent-elles être utilisées dans l'industrie de production à petite échelle ?

Oui, il existe des unités agro-industrielles ou des cuves d'agitation de petite puissance pour le traitement par lots dans le cadre de la recherche et du développement ou pour la production à petite échelle à d'autres fins.

Conclusion

Dans de nombreuses industries où un mélange efficace et précis est nécessaire, une cuve d'agitation est une pièce d'équipement fondamentale. Connaître la structure, les utilisations et les avantages de cet équipement permet à une entreprise de choisir la meilleure solution de mélange pour son activité. Une cuve d'agitation efficace dans une industrie chimique ou alimentaire peut grandement améliorer la qualité des produits, réduire les coûts d'exploitation et augmenter la productivité globale. Avec une maintenance et une optimisation adéquates, ces systèmes peuvent offrir une valeur et des performances à long terme, permettant ainsi aux entreprises de rester à la pointe de leurs secteurs respectifs.

Les mots-clés réservoirs de mélange à agitateur ont été placés de manière à ce que les utilisateurs comprennent l'importance et la manière dont les agitateurs peuvent répondre efficacement à leurs besoins en matière de mélange industriel.