I serbatoi di miscelazione sono importanti in molte industrie per i liquidi, i solidi e soprattutto nei processi chimici. Non importa se il settore è quello alimentare e delle bevande, farmaceutico o chimico, un buon design del serbatoio di miscelazione aumenta la produttività, migliora la qualità del prodotto e aumenta la sicurezza. Lo scopo di questo blog è quello di esaminare gli aspetti salienti del design dei serbatoi di miscelazione e ciò che li rende adatti a diversi tipi di applicazioni di miscelazione.

Che cos'è un serbatoio di miscelazione?

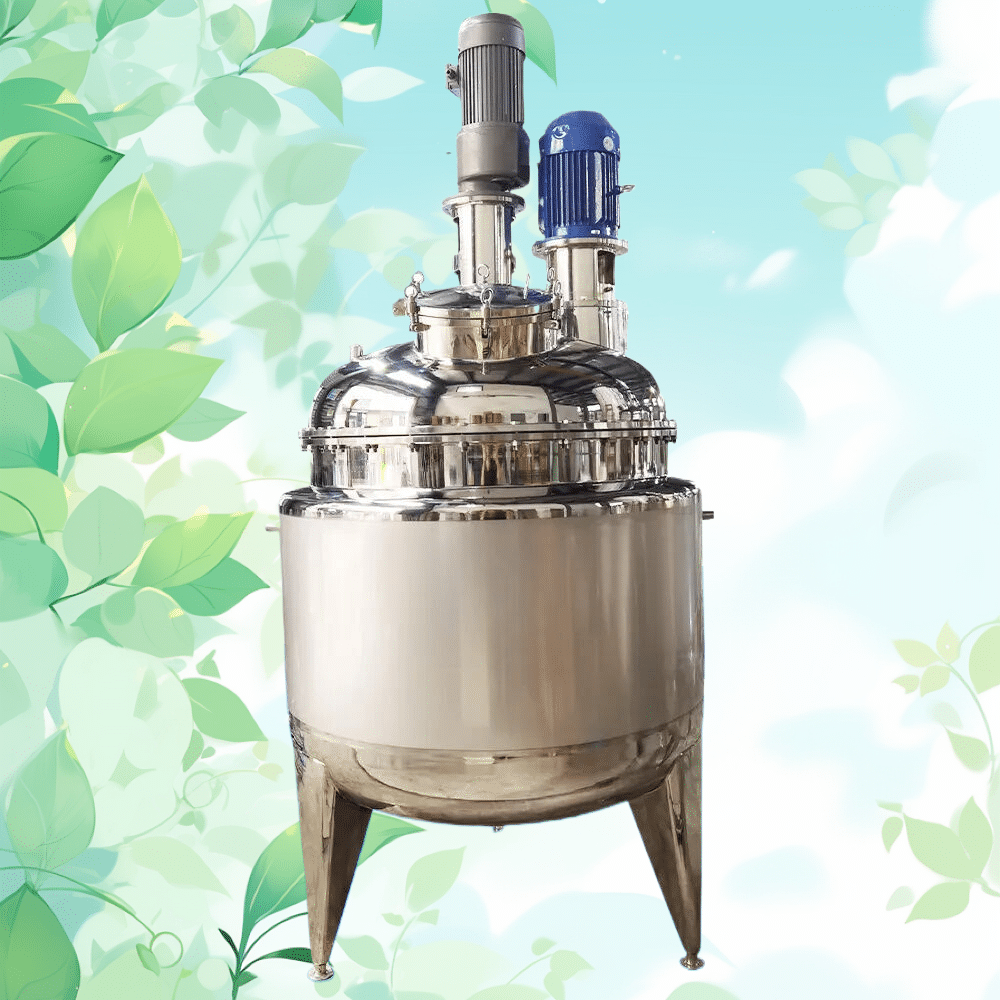

Definizione di un serbatoio di miscelazione è la combinazione di diversi componenti come liquidi, solidi e gas per creare un'unica miscela focalizzata. Il design del serbatoio di miscelazione è di grande importanza per bilanciare bene l'uniformità e l'efficienza durante il processo di miscelazione. I fattori principali che influenzano il design del serbatoio sono la forma, le dimensioni, i materiali di costruzione e il tipo di agitatore o miscelatore.

Perché è così necessario mescolare la progettazione del serbatoio con le considerazioni primarie?

Uno dei problemi di una progettazione insufficiente è la possibilità di una contaminazione del prodotto, di una miscelazione inefficace, di uno spreco di energia e di una sagomatura del contorno del serbatoio. Considerazioni come le ottimizzazioni sul posizionamento e sulle distribuzioni di flusso aiutano a prevenire le zone morte di filtraggio, ad esempio. Ad esempio, i sistemi e i metodi che riducono i consumi energetici senza compromettere l'efficacia delle prestazioni possono ottimizzare la posizione degli agitatori. Avere una progettazione completa è importante quanto avere una progettazione efficace dal punto di vista dei costi, in quanto garantisce che l'azienda non sprechi denaro in spese nelle misure di implementazione, tanto per cominciare.

Fattori primari Considerazioni metriche per la progettazione della vasca di miscelazione

Su un mezzo di misura standard o anche su flussi non convenzionali, i progettisti tendono a pensare a rettangoli, quadrati e cerchi come forme di serbatoio familiari, tuttavia un semplice test rivela che i contorni toroidali definiti forme geometriche sono considerati molto rilevanti. Le forme non considerano in modo approfondito gli obiettivi prefissati o le regioni di miscelazione e inoltre interagiscono con i flussi del fluido lavorato, conferendo a tutti gli elementi sopra descritti un livello assurdo di importanza. Con l'inclusione di angoli di base e finestre, la forma e la geometria multidimensionale si fondono per formare nuovi parametri e prospettive. In questo modo (cioè la visione ecologica) l'espansione che costituisce le proiezioni deve estendersi in dodici dimensioni lungo gli angoli di base metrici delta e i solidi trigonali.

Di solito, i serbatoi rotondi sono la scelta migliore per la miscelazione di liquidi a bassa resistenza e alta viscosità, in quanto garantiscono una distribuzione uniforme in tutto il serbatoio.

1. Forma

Di solito, i serbatoi rotondi sono la scelta migliore per la miscelazione di liquidi a bassa resistenza e alta viscosità, in quanto garantiscono una distribuzione uniforme in tutto il serbatoio.

2. Selezione del materiale

Il materiale utilizzato per costruire la vasca determina la sua durata, la sicurezza e la qualità della miscela risultante. Le industrie alimentari, farmaceutiche e cosmetiche richiedono materiali di alta qualità che siano sicuri dai contaminanti. Alcuni dei materiali più utilizzati sono:

- Acciaio inossidabile: Ideale per tutti i tipi di alimenti, bevande e prodotti farmaceutici, grazie alle sue caratteristiche di corrosione e resistenza.

- Acciaio rivestito di vetro: Comunemente impiegato nei processi chimici che richiedono resistenza alla corrosione.

- Plastica e composito: Viene spesso adottato in ambienti poco corrosivi, come i processi chimici e il trattamento delle acque.

3. Meccanismo di agitazione

Il miscelatore è una delle parti più importanti quando si tratta delle procedure di progettazione di una vasca di miscelazione. La potenza e il tipo di miscelatore determinano il grado di miscelazione del contenuto della vasca. Alcune tecniche di miscelazione comuni includono:

- Agitatori montati in alto: Sono più adatti ai serbatoi con liquidi a bassa o media viscosità. Possono essere complessi in base al livello di miscelazione necessario.

- Agitatori montati lateralmente: Più utile per i liquidi ad alta viscosità e per la miscelazione intensiva.

- Agitatori ad alto taglio: Si trova comunemente nell'industria farmaceutica e cosmetica per scopi di emulsione o omogeneizzazione.

4. Dimensioni e volume del serbatoio

La scelta delle dimensioni del volume del serbatoio di miscelazione è importante perché influisce sul flusso complessivo e sulla miscelazione del materiale. Il volume del serbatoio ammissibile deve essere in linea con le prospettive di uscita e le aspettative di portata per quell'applicazione. Se è più piccolo del necessario, può causare inefficienze nella miscelazione, mentre se è più grande del necessario può comportare uno spreco di energia e uno spazio extra.

5. Baffle ed efficienza di miscelazione

Vengono utilizzati per migliorare la miscelazione del serbatoio, evitando la formazione di vortici e migliorando la circolazione del fluido. Forniscono un'agitazione efficace del liquido per ridurre la possibilità di zone stagnanti. Inoltre, il posizionamento dell'efficacia ad angolo può consentire una migliore miscelazione in alcuni casi.

6. Controllo della temperatura e della pressione

Il controllo della temperatura e della pressione è essenziale per mantenere la qualità del prodotto e l'efficienza dei processi industriali. Come nell'industria alimentare, è necessario monitorare le temperature per evitare danni ai prodotti e durante le reazioni nell'industria chimica, è necessario controllare anche la pressione per evitare situazioni pericolose.

Come migliorare l'efficienza delle vasche di miscelazione

Quando si cerca di aumentare le prestazioni del serbatoio di miscelazione, si possono adottare diversi approcci. Questi sono i seguenti:

- Scegliere il mixer giusto: Il tipo di miscelatore utilizzato deve corrispondere sia alla viscosità che al tipo di materiali da miscelare, per migliorare il processo di miscelazione complessivo.

- Manutenzione programmata: L'efficienza del processo di miscelazione sarà mantenuta assicurando che gli agitatori siano sottoposti a regolare manutenzione e oscillazione.

- Impostazione del serbatoio: L'impostazione della portata sfrutta l'energia, vale a dire che i componenti di un serbatoio devono essere impostati internamente per ottenere la massima portata attraverso un'apertura.

- Implementazione di nuove tecnologie: Il livello di gestione del processo non può essere trascurato; la velocità di agitazione, la temperatura, la pressione e altri parametri simili possono essere impostati con sistemi di controllo automatizzati.

Industrie che si affidano al design di vasche di miscelazione di alta qualità

Industria farmaceutica

Tutti i settori in cui è coinvolta un'elevata precisione, come quello farmaceutico, richiedono protocolli di sicurezza. I serbatoi di miscelazione devono essere adeguatamente sanificati per ridurre il rischio di contaminazione. I serbatoi in acciaio inox con miscelatori ad alto coefficiente di taglio sono comuni per emulsionare i farmaci o creare sospensioni uniformi. Inoltre, devono anche essere in grado di integrare la tecnologia clean in place (CIP).

Industrie correlate agli alimenti e alle bevande

I prodotti lattiero-caseari e liquidi devono essere pastorizzati in vasche che possono contenere grandi volumi e cuocere a temperature elevate. C'è anche un forte rischio di contaminazione, motivo per cui sono necessari materiali sicuri per gli alimenti come l'acciaio inox. Queste vasche possono anche avere sistemi più avanzati che assicurano una pastorizzazione precisa, controllando la temperatura.

Industria chimica

L'industria chimica solitamente tratta materiali fortemente corrosivi o altamente reattivi per i suoi processi. In questo caso, i serbatoi di miscelazione sono costruiti con acciaio rivestito di vetro o acciaio inossidabile, grazie alla loro resistenza superiore. Inoltre, è comune trovare agitatori antideflagranti per trattare in modo sicuro le sostanze chimiche volatili.

Industria cosmetica

I serbatoi di miscelazione per cosmetici devono avere la capacità di emulsionare lozioni, creme e sieri con la viscosità necessaria. Per ottenere una consistenza e una stabilità adeguate, sono essenziali una miscelazione controllata ad alto coefficiente di taglio e un controllo accurato della temperatura.

Problemi comuni dei serbatoi di miscelazione

1. Problemi di agitazione

La miscelazione inadeguata è un problema diffuso, dovuto a problemi di agitazione. Nel ragionamento, il problema potrebbe essere dovuto a un cattivo allineamento, all'assenza di lubrificazione o all'usura generale del macchinario. Questi tipi di problemi sono per lo più eliminati da controlli e assistenza regolari.

2. Serbatoi che cadono a pezzi

Se i giunti del serbatoio di stoccaggio non sono sigillati correttamente o sono soggetti a usura, è inevitabile che si verifichino delle perdite. Per ridurre al minimo le possibilità di perdite, è necessario effettuare controlli regolari per verificare l'integrità dei giunti e delle guarnizioni.

3. Variabilità nella miscelazione

Una miscelazione inefficace deriva da un serbatoio progettato in modo insufficiente e da un posizionamento inefficace degli agitatori. In queste situazioni, potrebbe essere necessario modificare la forma del serbatoio, aggiungere un nuovo tipo di deflettori o entrambi.

Conclusione

Per raggiungere i criteri di progettazione di un serbatoio di miscelazione, bisogna prendere in considerazione la geometria del serbatoio, i materiali e i sistemi di agitazione, oltre alle esigenze del settore specifico. La miscelazione con il giusto tipo di serbatoio consente di migliorare la produzione, di ridurre i costi e di mantenere una qualità ottimale dei prodotti. Questi risparmi sui costi possono essere sostenuti solo se il serbatoio viene sottoposto a regolare manutenzione e se le sue prestazioni sono ottimizzate.

Domande frequenti

Quali sono i fattori chiave nella progettazione di un serbatoio di miscelazione?

La geometria del serbatoio, i materiali, il tipo e le dimensioni dell'agitatore, così come il sistema di controllo della temperatura, sono tutti importanti nella progettazione di un serbatoio di miscelazione.

Come si può migliorare l'efficienza del serbatoio di miscelazione?

L'aumento dell'efficienza è ottenibile attraverso la selezione sistematica degli agitatori, la manutenzione dei serbatoi e le apparecchiature di controllo automatizzate.

Quali materiali sono comunemente utilizzati per i serbatoi di miscelazione nell'industria farmaceutica?

L'acciaio inossidabile resistente alla corrosione e igienico e l'acciaio rivestito in vetro sono la norma nell'industria farmaceutica.