ミキシングタンクは液体、固体、特に化学プロセスにおいて多くの産業で重要な役割を果たします。食品・飲料、医薬品、化学産業など、分野を問わず、優れたミキシングタンクの設計は生産性を高め、製品の品質を向上させ、安全性を高めます。このブログの目的は、ミキシングタンク設計の重要なハイライトと、様々なタイプのミキシングアプリケーションに適している点を検証することです。

ミキシングタンクとは?

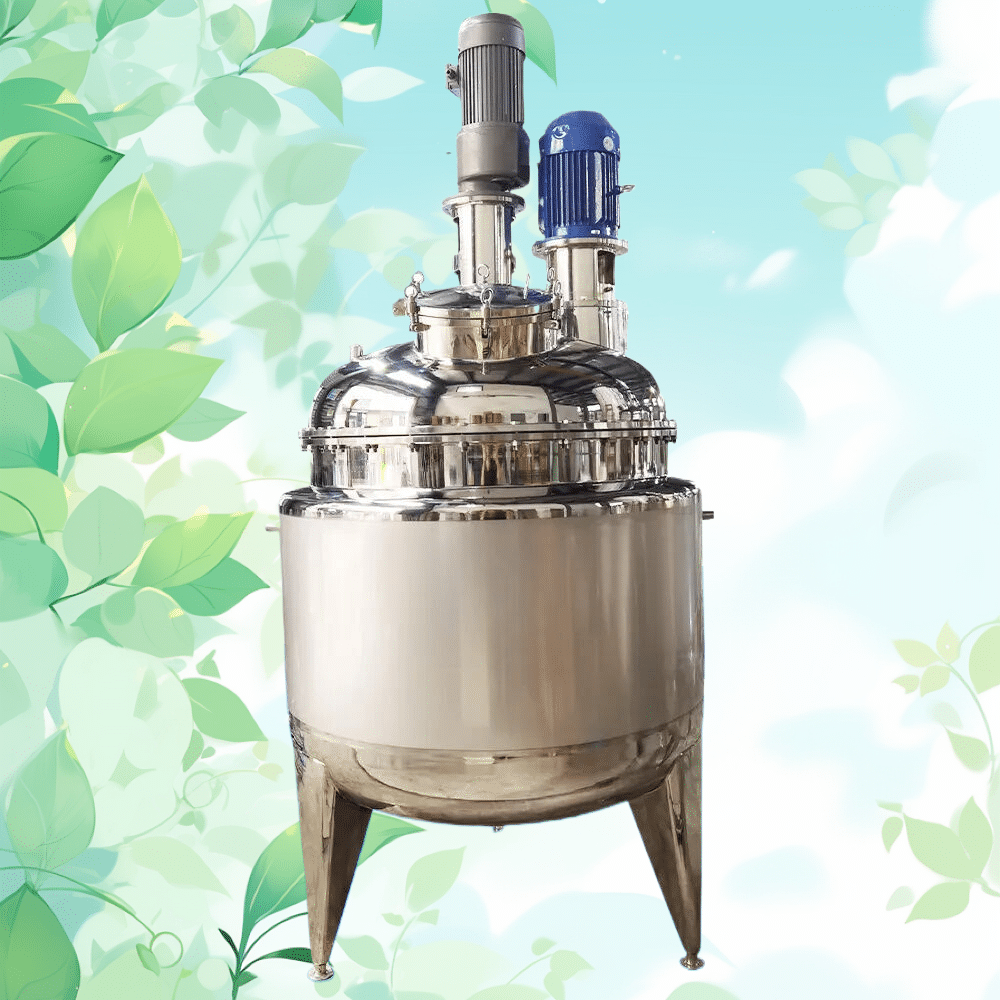

定義 ミキシングタンク は、単一の焦点混合物を作成するために、液体、固体、気体のような異なる成分の組み合わせです。ミキシングタンクの設計は、ミキシングのプロセス中に均一性と効率性のバランスをとるために非常に重要です。タンクの設計に影響を与える主な要因は、形状、サイズ、構造の材料、および攪拌機やミキサーのタイプです。

なぜタンクの設計と一次的な検討を混ぜる必要があるのでしょうか?

不十分な設計の問題点のひとつは、製品汚染の可能性、効果的でない混合、エネルギーの浪費、タンクの輪郭の胴体成形です。配置や流量分布の最適化などの考慮は、一例としてフィルタリングのデッドゾーンの防止に役立ちます。例えば、性能の有効性を損なうことなくエネルギー消費を削減するシステムと方法は、攪拌機の位置を最適化することができます。完全な設計を行うことは、費用対効果の高い設計を行うことと同じくらい重要です。

ミキシングタンク設計のための主要要因メトリックの考慮事項

標準的な測定手段では、あるいは型にはまらない設計者の流れでは、長方形、正方形、円形が馴染みのあるタンクの形と思われがちですが、簡単なテストでは、幾何学的な形を定義したトロイダル輪郭が非常に関連性があるとみなされることがわかります。形状は、設定された目標やミキサー領域の焦点を深く考慮することなく、さらに、流体を通して加工された流体の流れと相互作用し、上記のすべての要素に不合理なレベルの重要性を与えます。ベースとなる角度や窓を含めることで、形状と多次元的な幾何学が融合し、新たなパラメーターや視点を形成します。このように(すなわちエコビジョン)投影を構成する拡大は、メトリクスの底角三角形と三角錐立体に沿って12次元に広がる必要があります。

通常、円形タンクはタンク全体に均等に分配されるため、低抵抗の高粘度液体混合に最適です。

1.形状

通常、円形タンクはタンク全体に均等に分配されるため、低抵抗の高粘度液体混合に最適です。

2.材料の選択

タンクを構成する材料によって、タンクの寿命、安全性、そして出来上がるミックスの品質が決まります。食品、医薬品、化粧品業界では、汚染物質に対して安全な高品質の材料が求められます。広く使用されている材料には次のようなものがあります:

- ステンレススチール: 腐食性と強度に優れているため、あらゆる種類の食品、飲料、医薬品に最適です。

- ガラス張りスチール: 耐腐食性を必要とする化学プロセスでよく使用されます。

- プラスチックと複合材: 化学プロセスや水処理など、腐食性の低い環境でよく採用されています。

3.撹拌メカニズム

ミキサーはミキシングタンクの設計手順において最も重要な部品のひとつです。ミキサーのパワーとタイプは、タンクの内容物がどの程度混合されるかを決定します。一般的な混合技術には次のようなものがあります:

- トップマウント攪拌機 低粘度から中粘度の液体のタンクに適しています。必要な混合レベルに応じて複雑な形状にすることができます。

- サイドマウント攪拌機 粘度の高い液体や激しい混合に適しています。

- ハイシア攪拌機 乳化や均質化の目的で製薬や化粧品業界でよく見られます。

4.タンクのサイズと容量

ミキシングタンク容量の寸法を選ぶことは、材料の全体的な流れと混合に影響するため重要です。許容タンク容量は、その用途で期待される出力見込みと流量に合わせる必要があります。必要以上に小さいと混合効率が悪くなり、必要以上に大きいとエネルギーの浪費や余分なスペースが生じます。

5.バッフルと混合効率

渦の発生を防ぎ、流体の循環を改善することで、タンクの混合を改善するために使用されます。液体を効果的に撹拌し、滞留ゾーンの可能性を低減します。また、効果を斜めに配置することで、より良い混合が可能になる場合もあります。

6.温度と圧力の制御

温度と圧力の制御は、製品の品質と効率的な工業プロセスを維持するために不可欠です。食品工業のように、製品の損傷を防ぐために温度を監視する必要があり、化学工業の反応時には、危険な状況を避けるために圧力を同時に制御する必要があります。

混合タンクの効率を向上させる方法

ミキシングタンクの性能を上げようとする場合、多くのアプローチが考えられます。以下がその例です:

- 正しいミキサーの選択 使用するミキサーのタイプは、混合プロセス全体を向上させるために、粘度と混合する材料のタイプの両方に対応する必要があります。

- 定期メンテナンス 攪拌機の定期的な点検とオシレーションにより、混合プロセスの効率は維持されます。

- タンクのセットアップ: つまり、タンクの構成部品は、開口部を通過する流量が最大になるように内部で設定する必要があります。

- 新技術の導入: 攪拌速度、温度、圧力、および同様のパラメーターは、自動制御システムで設定できます。

高品質ミキシングタンクの設計に信頼を寄せる業界

製薬業界

医薬品のように高い精度が要求される分野では、安全プロトコルが必要です。ミキシングタンクはコンタミネーションのリスクを軽減するために十分な消毒が必要です。薬剤の乳化や均一な懸濁液の製造には、高剪断ミキサー付きのステンレスタンクが一般的です。さらに、クリーン・イン・プレイス(CIP)技術を統合できることも必要です。

食品・飲料関連産業

乳製品や液体製品は、大量の液体を貯蔵できるタンクで低温殺菌し、高温で調理する必要があります。また、汚染の危険性も高いため、ステンレスのような食品に安全な素材が必要となります。このようなタンクには、温度を制御することで正確な低温殺菌を実現する、より高度なシステムが搭載されている場合もあります。

化学工業

化学工業では通常、腐食性の強い物質や反応性の高い物質を扱います。このような場合、ミキシングタンクは耐食性に優れたグラスライニング鋼やステンレス鋼が使用されます。また、揮発性の化学物質を安全に取り扱うため、防爆仕様の撹拌機も一般的です。

化粧品産業

化粧品用ミキシングタンクには、ローション、クリーム、美容液などを必要な粘度で乳化する能力が求められます。適切な粘度と安定性を得るためには、制御された高剪断混合と正確な温度制御が不可欠です。

ミキシングタンクのよくあるハリケーンの問題

1.攪拌の問題

不十分な混合は、攪拌の問題により広く見られる問題です。理由としては、アライメント不良から無潤滑、あるいは一般的な機械の摩耗まで様々です。これらのタイプの問題は、定期的なチェックとサービスによってほとんど解消されます。

2.崩壊するタンク

ホールディングタンクの接合部が適切に密閉されていなかったり、摩耗していたりすると、漏れは必ず起こります。漏れの可能性を最小限にするために、定期的にジョイントとシールの完全性を確認するためのチェックを行う必要があります。

3.ミキシングのばらつき

効果的な混合ができないのは、タンクの設計が不十分であったり、攪拌機の配置が不適切であったりするためです。このような状況では、タンク形状の変更、新しいタイプのバッフルの追加、またはその両方が必要になる場合があります。

結論

ミキシングタンクの設計基準を達成するためには、タンクの形状、材料、攪拌システム、そして特定の業界のニーズを考慮する必要があります。適切なタイプのタンクでミキシングすることで、生産量を高め、コストを削減し、生産品の品質を最適に保つことが可能になります。これらのコスト削減は、タンクが定期的にメンテナンスされ、タンクの性能が最適化されている場合にのみ維持することができます。

よくあるご質問

ミキシングタンクの設計で重要な要素は何ですか?

タンクの形状、材質、攪拌機のタイプやサイズ、温度制御システムは、すべてミキシングタンクの設計において重要です。

ミキシングタンクの効率はどのように改善できますか?

攪拌機の適切な選択、タンクのメンテナンス、自動制御機器のシステム化により、効率の向上が可能になります。

製薬業界のミキシングタンクにはどのような材料が一般的に使用されていますか?

製薬業界では、耐腐食性で衛生的なステンレス鋼やグラスライニング鋼が主流です。