Mengtanks zijn belangrijk in veel industrieën voor vloeistoffen, vaste stoffen en vooral in chemische processen. Het maakt niet uit of het gaat om de voedingsmiddelen- en drankenindustrie, de farmaceutische industrie of de chemische industrie, een goed ontwerp van een mengtank verhoogt de productiviteit, verbetert de productkwaliteit en verhoogt de veiligheid. Het doel van deze blog is om belangrijke aspecten van mengtankontwerpen te belichten en te kijken wat ze geschikt maakt voor verschillende soorten mengtoepassingen.

Wat is een mengtank?

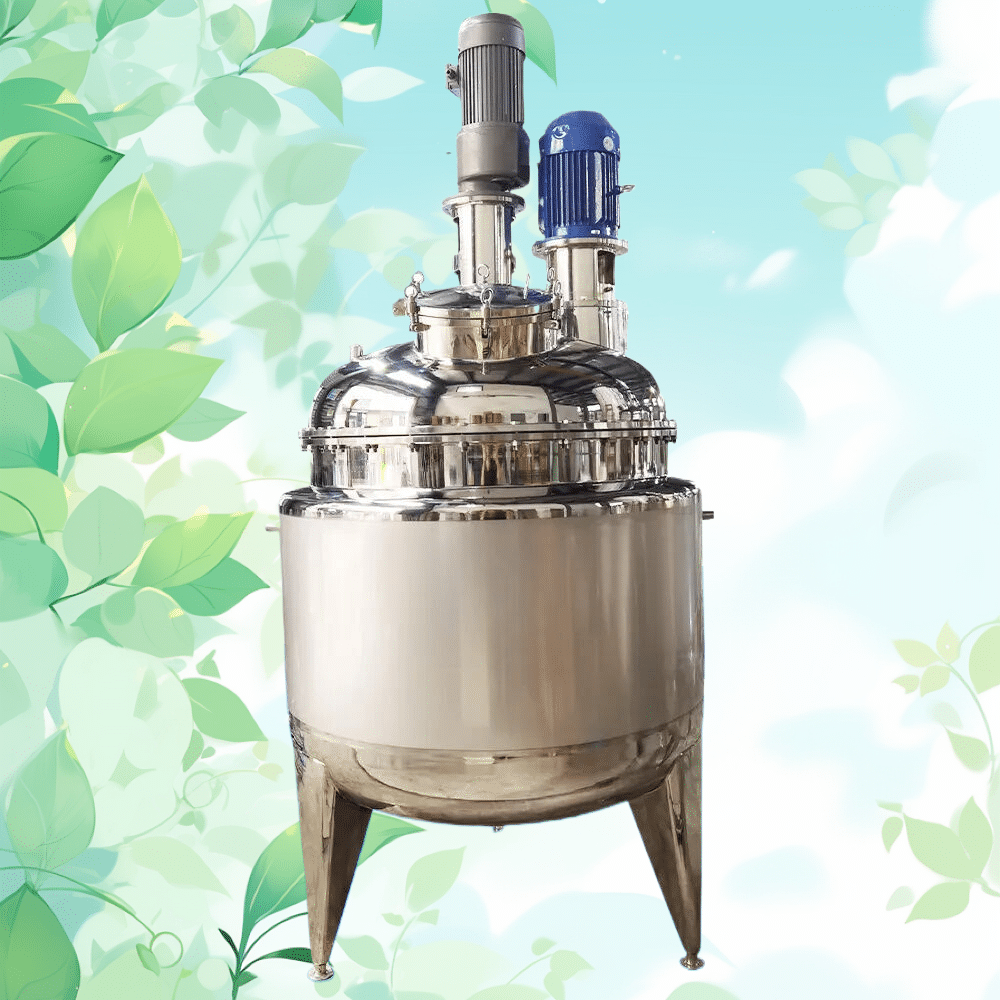

Definitie van een mengtank is het samenvoegen van verschillende componenten zoals vloeistoffen, vaste stoffen en gassen tot één gericht mengsel. Het ontwerp van de mengtank is van groot belang voor een goede balans tussen uniformiteit en efficiëntie tijdens het mengproces. De belangrijkste factoren die het tankontwerp beïnvloeden zijn vorm, grootte, constructiemateriaal en het type roerwerk of mixer.

Waarom is het zo noodzakelijk om het tankontwerp te mengen met primaire overwegingen?

Een van de problemen bij een ontoereikend ontwerp is de mogelijkheid van productvervuiling door ineffectieve menging, energieverspilling en de rompvormende contour van de tank. Overwegingen zoals optimalisaties van plaatsing en stroomverdelingen helpen bijvoorbeeld bij het voorkomen van dode zones bij het filteren. Systemen en methoden die het energieverbruik verminderen zonder de doeltreffendheid in gevaar te brengen, kunnen bijvoorbeeld de positie van roerwerken optimaliseren. Het hebben van een compleet ontwerp is net zo belangrijk als het hebben van een kosteneffectief ontwerp, omdat het ervoor zorgt dat het bedrijf geen geld verspilt aan uitgaven in de maatregelen van de implementatie om te beginnen.

Primaire factoren Metrische overwegingen voor het ontwerp van mengtanks

Op een standaard manier van meten of zelfs onconventionele stromen van ontwerpers hebben de neiging om rechthoeken, vierkanten en cirkels te denken als bekende tankvormen, maar een eenvoudige test onthult de toroïdale contouren gedefinieerde geometrische vormen worden zeer relevant geacht. Vormen gaan niet diep in op de focus van de gestelde doelen of mengregio's en interageren bovendien met de stromen van de verwerkte vloeistof, waardoor alle hierboven geschetste elementen een absurd niveau van belang krijgen. Met de toevoeging van basishoeken en vensters versmelten de vorm en multidimensionale geometrie tot nieuwe parameters en perspectieven. Aldus (d.w.z. eco-visie) moeten uitbreidingen die projecties vormen zich in twaalf dimensies uitspreiden langs metrische basishoeken delta's en trigonale vaste lichamen.

Meestal zijn ronde tanks de beste keuze voor het mengen van vloeistoffen met een lage weerstand en hoge viscositeit, omdat ze zorgen voor een gelijkmatige verdeling over de tank.

1. Vorm

Meestal zijn ronde tanks de beste keuze voor het mengen van vloeistoffen met een lage weerstand en hoge viscositeit, omdat ze zorgen voor een gelijkmatige verdeling over de tank.

2. Materiaalkeuze

Het materiaal waarmee de tank is gemaakt, bepaalt de levensduur, de veiligheid en de kwaliteit van het resulterende mengsel. Voedingsmiddelen-, geneesmiddelen- en cosmetica-industrieën hebben materialen van hoge kwaliteit nodig die veilig zijn voor verontreinigingen. Enkele van de veelgebruikte materialen zijn:

- Roestvrij staal: Ideaal voor alle soorten voedingsmiddelen, dranken en farmaceutische producten vanwege hun corrosiebestendigheid en sterkte.

- Met glas bekleed staal: Wordt vaak gebruikt in chemische processen die corrosiebestendigheid vereisen.

- Kunststof en composiet: Wordt vaak gebruikt in omgevingen met weinig corrosie, zoals chemische processen en waterbehandeling.

3. Agitatiemechanisme

De menger is een van de belangrijkste onderdelen als het gaat om de ontwerpprocedures van een mengtank. De kracht en het type van de mixer bepalen hoe goed de inhoud van de tank wordt gemengd. Enkele veelgebruikte mengtechnieken zijn

- Bovenaan gemonteerde roerwerken: Meer geschikt voor tanks met vloeistoffen met een lage tot gemiddelde viscositeit. Ze kunnen complex zijn op basis van het benodigde mengniveau.

- Roerwerken aan de zijkant: Nuttiger voor vloeistoffen met een hoge viscositeit en intensief mengen.

- Roerwerken met hoge schuifkracht: Wordt vaak gebruikt in de farmaceutische en cosmetische industrie voor emulsie- of homogenisatiedoeleinden.

4. Tankgrootte en -volume

Het selecteren van de afmetingen voor het volume van je mengtank is belangrijk omdat het de algehele doorstroming en menging van het materiaal beïnvloedt. Het toegestane tankvolume moet afgestemd zijn op de verwachte uitvoer en het verwachte debiet voor die toepassing. Kleiner dan vereist kan leiden tot inefficiëntie bij het mengen, terwijl groter dan vereist kan leiden tot energieverspilling en extra ruimte.

5. Baffles en mengefficiëntie

Ze worden gebruikt om het mengen van de tank te verbeteren door de vorming van wervelingen te voorkomen en de vloeistofcirculatie te verbeteren. Ze zorgen voor een effectieve agitatie van de vloeistof om de kans op stilstaande zones te verkleinen. Ook kan de plaatsing van effectiviteit onder een hoek in sommige gevallen een betere menging mogelijk maken.

6. Temperatuur- en drukregeling

De controle van zowel de temperatuur als de druk is essentieel om de kwaliteit van het product en efficiënte industriële processen te behouden. Net als in de voedingsmiddelenindustrie is het noodzakelijk om de temperatuur te controleren om productschade te voorkomen en tijdens reacties in de chemische industrie moet tegelijkertijd de druk worden gecontroleerd om gevaarlijke situaties te voorkomen.

De efficiëntie van mengtanks verbeteren

Om de prestaties van de mengtank te verbeteren, zijn er een aantal benaderingen mogelijk. Dit zijn de volgende:

- De juiste mixer kiezen: Het type mixer dat gebruikt wordt, moet overeenkomen met zowel de viscositeit als het type materialen dat gemengd moet worden om het algehele mengproces te verbeteren.

- Gepland onderhoud: De efficiëntie van het mengproces wordt behouden door ervoor te zorgen dat de roerwerken regelmatig onderhouden en geosculeerd worden.

- Tankopstelling: De instelsnelheid maakt gebruik van energie, dat wil zeggen dat de onderdelen van een tank intern moeten worden ingesteld voor een maximale stroomsnelheid door een opening.

- Implementatie van nieuwe technologieën: Het niveau van procesbeheer kan niet worden verwaarloosd; roersnelheid, temperatuur, druk en soortgelijke parameters kunnen worden ingesteld met geautomatiseerde regelsystemen.

Industrieën die vertrouwen op het ontwerp van hoogwaardige mengtanks

Farmaceutische industrie

Op alle gebieden met een hoge nauwkeurigheid, zoals farmaceutische producten, zijn veiligheidsprotocollen nodig. Mengtanks moeten goed ontsmet worden om het risico op besmetting te verkleinen. Roestvrijstalen tanks met high-shear mixers zijn gebruikelijk voor het emulgeren van medicijnen of het creëren van uniforme suspensies. Bovendien moeten ze ook clean in place (CIP) technologie kunnen integreren.

Industrieën gerelateerd aan Voedingsmiddelen en dranken

Zuivelproducten en vloeibare producten moeten worden gepasteuriseerd in tanks die grote volumes kunnen bevatten en op hoge temperaturen kunnen koken. Er is ook een groot risico op besmetting en daarom zijn voedselveilige materialen zoals roestvrij staal nodig. Deze tanks kunnen ook meer geavanceerde systemen hebben die een nauwkeurige pasteurisatie garanderen door de temperatuur te regelen.

Chemische industrie

De chemische industrie verwerkt voor haar processen meestal sterk corrosieve of zeer reactieve materialen. In dit geval worden de mengtanks gemaakt van met glas bekleed staal of roestvrij staal vanwege hun superieure weerstand. Ook zijn er vaak explosieveilige roerwerken voor het veilig omgaan met vluchtige chemicaliën.

Cosmetische industrie

Cosmetische mengtanks moeten lotions, crèmes en serums met de vereiste viscositeit kunnen emulgeren. Voor de juiste consistentie en stabiliteit zijn gecontroleerd mengen met hoge schuifkracht en nauwkeurige temperatuurregeling essentieel.

Veelvoorkomende orkaanproblemen van mengtanks

1. Problemen met agitatie

Onvoldoende mengen is een wijdverbreid probleem dat te wijten is aan agitatieproblemen. Bij het redeneren kan het variëren van slechte uitlijning tot geen smering of algemene machineslijtage. Dit soort problemen wordt meestal opgelost door regelmatige controles en onderhoud.

2. Tanks die uit elkaar vallen

Als de koppelingen van de vuilwatertank niet goed zijn afgedicht of slijtage vertonen, kan er lekkage ontstaan. Om de kans op lekkage tot een minimum te beperken, moeten de verbindingen en afdichtingen regelmatig worden gecontroleerd.

3. Variabiliteit in menging

Ondoeltreffend mengen is het gevolg van een onvoldoende ontworpen tank en een ondoeltreffende plaatsing van de roerders. In deze situaties kan het nodig zijn om de vorm van de tank aan te passen, een nieuw type baffles toe te voegen, of beide.

Conclusie

Om aan de ontwerpcriteria van een mengtank te voldoen, moet rekening worden gehouden met de geometrie van de tank, de materialen en de agitatiesystemen en met de behoeften van de specifieke industrie. Mengen met het juiste type tank maakt het mogelijk om de productieoutput te verhogen, kosten te besparen en een optimale kwaliteit van de geproduceerde goederen te behouden. Deze kostenbesparingen kunnen alleen worden gehandhaafd als de tank regelmatig wordt onderhouden en de prestaties van de tank worden geoptimaliseerd.

FAQs

Wat zijn de belangrijkste factoren bij het ontwerpen van een mengtank?

De geometrie van de tank, de materialen, het type en de grootte van het roerwerk en het temperatuurregelsysteem zijn allemaal belangrijk bij het ontwerpen van een mengtank.

Hoe kan de efficiëntie van mengtanks worden verbeterd?

De efficiëntie kan worden verhoogd door de juiste selectie van roerwerken, tankonderhoud en geautomatiseerde regelapparatuur te systematiseren.

Welke materialen worden vaak gebruikt voor mengtanks in de farmaceutische industrie?

Corrosiebestendig en hygiënisch roestvrij staal en met glas bekleed staal zijn de norm in de farmaceutische industrie.