Os tanques de mistura são importantes em muitas indústrias para líquidos, sólidos e especialmente em processos químicos. Não importa se o sector é alimentar e de bebidas, farmacêutico ou químico, uma boa conceção do tanque de mistura aumenta a produtividade, melhora a qualidade do produto e aumenta a segurança. O objetivo deste blogue é examinar aspectos importantes que destacam os modelos de reservatórios de mistura e o que os torna adequados para diferentes tipos de aplicações de mistura.

O que é um tanque de mistura?

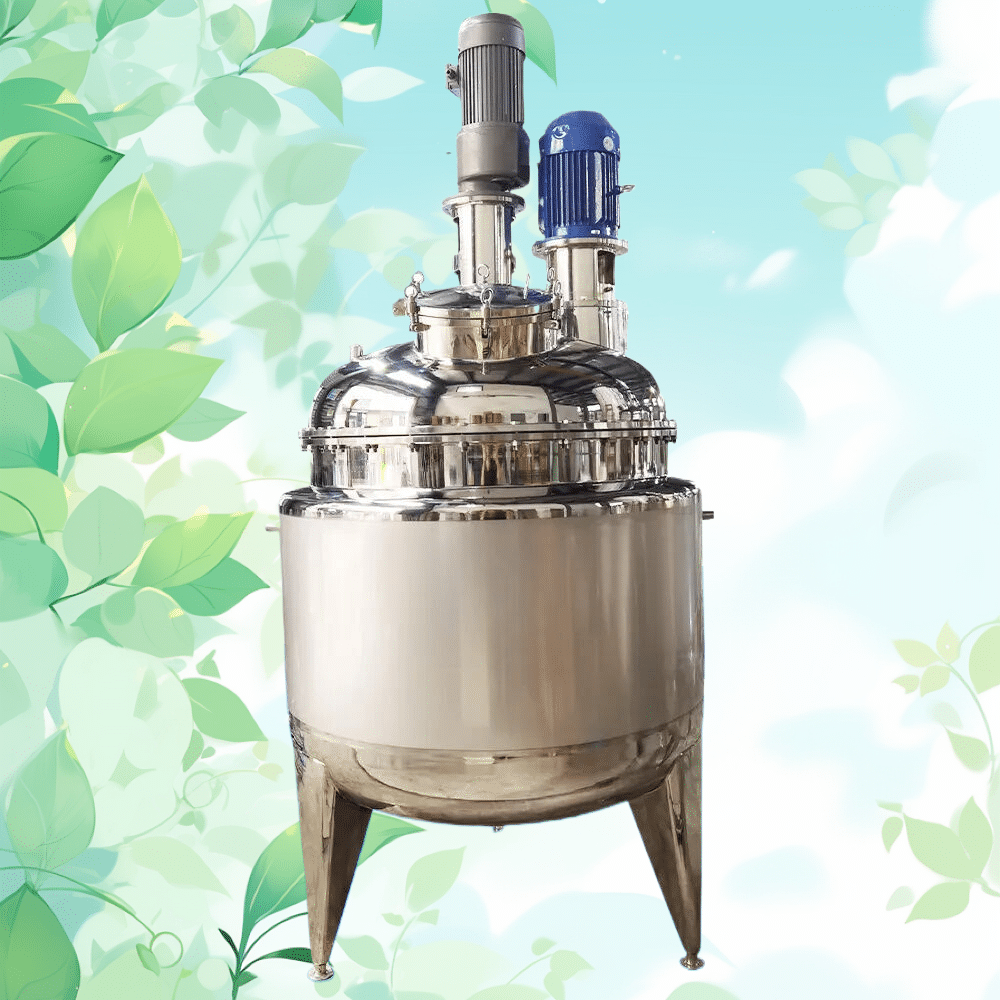

Definição de um tanque de mistura é a combinação de diferentes componentes como líquidos, sólidos e gases para criar uma mistura de foco único. A conceção do tanque de mistura é de grande importância para equilibrar bem a uniformidade e a eficiência durante o processo de mistura. Os principais factores que afectam a conceção do tanque são a forma, o tamanho, os materiais de construção e o tipo de agitador ou misturador.

Porque é que é tão necessário misturar a conceção dos reservatórios com as considerações primárias?

Um dos problemas de uma conceção insuficiente é a possibilidade de contaminação do produto, a mistura ineficaz, o desperdício de energia e o contorno do tanque. Considerações como optimizações na colocação e distribuição do fluxo ajudam a prevenir zonas mortas de filtragem, por exemplo. Por exemplo, os sistemas e métodos que reduzem o consumo de energia sem comprometer a eficácia do desempenho podem otimizar a posição dos agitadores. Ter um projeto completo é tão importante como ter um projeto rentável, uma vez que garante que a empresa não desperdiça dinheiro em despesas nas medidas de implementação para começar.

Factores primários Considerações métricas para a conceção do tanque de mistura

Num meio de medida padrão ou mesmo não convencional, os designers tendem a pensar em rectângulos, quadrados e círculos como formas familiares de reservatórios, no entanto, um simples teste revela que as formas geométricas definidas pelos contornos toroidais são consideradas muito relevantes. As formas não consideram profundamente os focos dos objectivos definidos ou das regiões misturadoras e, além disso, interagem com os fluxos do fluido trabalhado, dando a todos os elementos acima descritos um nível absurdo de importância. Com a inclusão de ângulos de base e janelas, a forma e a geometria multidimensional se fundem para formar novos parâmetros e perspectivas. Assim (i.e. visão ecológica) a expansão que constitui as projecções tem de se estender em doze dimensões ao longo de deltas de ângulos de base métricos e sólidos trigonais.

Normalmente, os reservatórios redondos são a melhor escolha para a mistura de líquidos de baixa resistência e alta viscosidade, uma vez que asseguram uma distribuição uniforme em todo o reservatório.

1. Forma

Normalmente, os reservatórios redondos são a melhor escolha para a mistura de líquidos de baixa resistência e alta viscosidade, uma vez que asseguram uma distribuição uniforme em todo o reservatório.

2. Seleção de materiais

O material utilizado para construir a cuba determina o seu tempo de vida útil, a segurança e a qualidade da mistura resultante. As indústrias alimentar, farmacêutica e cosmética requerem materiais de alta qualidade que sejam seguros contra contaminantes. Alguns dos materiais mais utilizados são:

- Aço inoxidável: Ideal para todos os tipos de alimentos, bebidas e produtos farmacêuticos devido aos seus atributos de corrosão e resistência.

- Aço revestido a vidro: Normalmente utilizado em processos químicos que requerem resistência à corrosão.

- Plástico e compósito: Frequentemente adotado em ambientes pouco corrosivos, como processos químicos e tratamento de água.

3. Mecanismo de agitação

O misturador é uma das partes mais importantes no que diz respeito aos procedimentos de conceção de um reservatório de mistura. A potência e o tipo do misturador determinam a qualidade da mistura do conteúdo do reservatório. Algumas técnicas de mistura comuns incluem:

- Agitadores montados no topo: Mais adequados para reservatórios com líquidos de viscosidade baixa a média. Podem ser complexas em função do nível de mistura necessário.

- Agitadores montados lateralmente: Mais útil para líquidos com elevada viscosidade e mistura intensiva.

- Agitadores de alto cisalhamento: Normalmente encontrado nas indústrias farmacêutica e cosmética para fins de emulsão ou homogeneização.

4. Dimensão e volume do reservatório

A seleção das dimensões do volume do seu depósito de mistura é importante porque afecta o fluxo global e a mistura do material. O volume admissível do reservatório deve estar de acordo com as perspectivas de saída e as expectativas de caudal para essa aplicação. Se for mais pequeno do que o necessário, pode levar a ineficiências na mistura, enquanto que se for maior do que o necessário pode resultar em desperdício de energia e espaço extra.

5. Deflectores e eficiência da mistura

São utilizados para melhorar a mistura do depósito, evitando a formação de vórtices e melhorando a circulação do fluido. Proporcionam uma agitação eficaz do líquido para reduzir a possibilidade de zonas de estagnação. Além disso, a colocação da eficácia num ângulo pode, por vezes, permitir uma melhor mistura em alguns casos.

6. Controlo da temperatura e da pressão

O controlo da temperatura, bem como da pressão, é essencial para manter a qualidade do produto, bem como processos industriais eficientes. Tal como na indústria alimentar, é necessário monitorizar as temperaturas para evitar danos nos produtos e, durante as reacções na indústria química, a pressão tem de ser simultaneamente controlada para evitar situações perigosas.

Como melhorar a eficiência dos tanques de mistura

Quando se procura aumentar o desempenho da cuba misturadora, podem ser adoptadas várias abordagens. Estas são as seguintes:

- Escolher o misturador certo: O tipo de misturador utilizado deve corresponder tanto à viscosidade como ao tipo de materiais a misturar para melhorar o processo global de mistura.

- Manutenção programada: A eficiência do processo de mistura será mantida se assegurar que os agitadores são regularmente assistidos e osculados.

- Configuração do tanque: O caudal de regulação utiliza a energia, ou seja, os componentes de um reservatório devem ser regulados internamente para o caudal máximo através de uma abertura.

- Implementação de novas tecnologias: O nível de gestão do processo não pode ser negligenciado; a velocidade de agitação, a temperatura, a pressão e parâmetros semelhantes podem ser definidos com sistemas de controlo automatizados.

Indústrias que confiam no design de tanques de mistura de alta qualidade

Indústria farmacêutica

Todas as áreas em que está envolvida uma elevada precisão, como a farmacêutica, requerem protocolos de segurança. Os tanques de mistura devem ser adequadamente higienizados para reduzir o risco de contaminação. Os tanques de aço inoxidável com misturadores de alto cisalhamento são comuns para emulsionar medicamentos ou criar suspensões uniformes. Além disso, também têm de ser capazes de integrar a tecnologia de limpeza no local (CIP).

Indústrias relacionadas com a alimentação e as bebidas

Os produtos lácteos e líquidos necessitam de ser pasteurizados em tanques que podem conter grandes volumes e cozinhar a temperaturas elevadas. Existe também um risco grave de contaminação, razão pela qual são necessários materiais seguros para os alimentos, como o aço inoxidável. Estes tanques podem também ter sistemas mais avançados que garantem uma pasteurização precisa através do controlo da temperatura.

Indústria química

A indústria química lida normalmente com materiais fortemente corrosivos ou altamente reactivos nos seus processos. Neste caso, os tanques de mistura são construídos utilizando aço revestido a vidro ou aço inoxidável devido à sua resistência superior. Além disso, é comum encontrar agitadores à prova de explosão para lidar com segurança com produtos químicos voláteis.

Indústria cosmética

Os tanques de mistura de cosméticos têm de ter a capacidade de emulsionar loções, cremes e soros com a viscosidade necessária. Para uma consistência e estabilidade adequadas, é essencial uma mistura controlada de alto cisalhamento e controlos de temperatura precisos.

Problemas comuns de furacões em tanques de mistura

1. Problemas de agitação

A mistura inadequada é um problema generalizado devido a problemas de agitação. Em termos de raciocínio, pode variar entre o mau alinhamento, a falta de lubrificação ou o desgaste geral da maquinaria. Estes tipos de problemas são, na maioria dos casos, eliminados através de verificações e manutenção regulares.

2. Tanques a desmoronar-se

Se as juntas do reservatório de retenção não estiverem bem vedadas ou sofrerem desgaste, é provável que ocorram fugas. Para minimizar as possibilidades de fugas, deve efetuar controlos regulares para verificar a integridade das juntas e dos vedantes.

3. Variabilidade na mistura

A mistura ineficaz resulta de um tanque insuficientemente concebido e da colocação ineficaz dos agitadores. Nestas situações, pode ser necessário alterar a forma do depósito, adicionar um novo tipo de deflectores, ou ambos.

Conclusão

Para cumprir os critérios de conceção de um tanque de mistura, é necessário ter em conta a geometria do tanque, os materiais e os sistemas de agitação, bem como as necessidades da indústria em causa. A mistura com o tipo certo de cuba permite aumentar o rendimento da produção, reduzir os custos e manter uma qualidade óptima dos produtos produzidos. Estas poupanças de custos só podem ser mantidas se o depósito for mantido regularmente e se o seu desempenho for optimizado.

Perguntas frequentes

Quais são os principais factores na conceção de um tanque de mistura?

A geometria do tanque, os materiais, o tipo e a dimensão do agitador, bem como o sistema de controlo da temperatura, são todos importantes na conceção de um tanque de mistura.

Como é que a eficiência do tanque de mistura pode ser melhorada?

O aumento da eficiência é possível através da sistematização da seleção adequada dos agitadores, da manutenção dos tanques e dos aparelhos de controlo automatizados.

Que materiais são normalmente utilizados para tanques de mistura na indústria farmacêutica?

O aço inoxidável resistente à corrosão e higiénico e o aço revestido a vidro são a norma na indústria farmacêutica.