Utilização de tecnologia de agitador melhorada para a eficiência de tanques de mistura

Desde produtos farmacêuticos e processamento de alimentos a produtos químicos e tratamento de água, a maioria das indústrias depende fortemente de tanques de mistura com agitadores. Estes sistemas servem o objetivo de misturar, dissolver, suspender ou dispersar materiais para obter o produto desejado. A eficiência global de um tanque de mistura depende da conceção e do desempenho do seu agitador. Neste artigo, vamos aprofundar a forma como a nova tecnologia em agitadores ajuda os tanques de mistura, aumenta a eficiência operacional e melhora a qualidade do produto final.

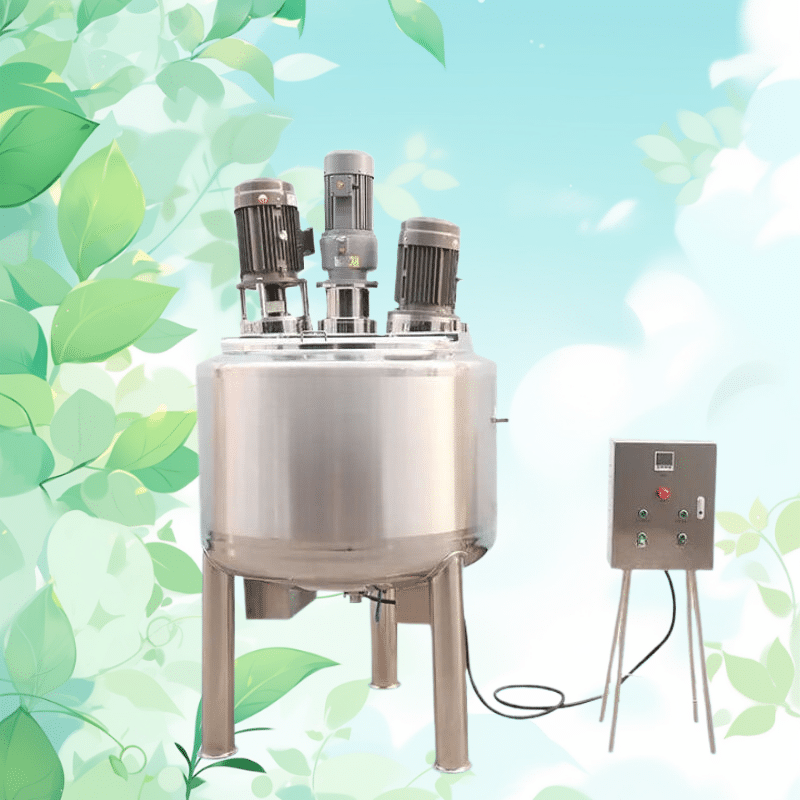

Definição de tanques de mistura com agitadores

A tanque de mistura com agitador é um sector de equipamento que contém um recipiente que serve para misturar líquidos ou sólidos, bem como o dispositivo mecânico denominado agitador, que é responsável por agitar ou misturar os componentes do recipiente. Alguns modelos comuns de agitador incluem a pá, o impulsor e a turbina. Uma vez que os agitadores são normalmente acionados por motores eléctricos, a fonte de energia de um agitador e o tipo de mistura são diretamente proporcionais aos materiais e processos envolvidos.

O objetivo do agitador é promover o movimento do material dentro do tanque para assegurar a uniformidade que irá melhorar a transferência de massa, a troca de calor e, em alguns casos, promover reacções químicas. Para obter o máximo rendimento, deve escolher e adaptar o desenho correto do agitador, a potência do motor e os parâmetros operacionais à aplicação específica.

Como é que a tecnologia dos agitadores contribui para melhorar a Tanque de mistura Desempenho

Melhoria da eficiência e do consumo de energia

Ao contrário dos tanques de mistura avançados, os tradicionais desperdiçam grandes quantidades de energia no processo de mistura de materiais bastante densos e viscosos. Mas com a ajuda da tecnologia moderna, o processo de agitação torna-se mais eficaz e energeticamente eficiente ao mesmo tempo. Para este tipo de trabalho, são utilizados agitadores de alta eficiência. Estes aumentam o desempenho, utilizando menos energia e reduzindo os custos.

Por exemplo, a utilização de motores energeticamente eficientes com controladores de velocidade e agitadores permite aos utilizadores definir a velocidade preferida em função da viscosidade do material. Isto reduz o desperdício de energia, ao mesmo tempo que aumenta a eficiência de todo o processo.

Modificação para satisfazer requisitos específicos de mistura

A eficiência de um tanque de mistura com agitador é determinada pelo material que precisa de ser misturado. A nova tecnologia de agitadores permite a mudança de agitadores para ajudar nos requisitos específicos da aplicação. Por exemplo, ao misturar soluções espessas, um agitador de pás a trabalhar a baixa velocidade pode assegurar uma mistura adequada sem misturar demasiado. No caso de espuma ou de misturas gás-líquido, é preferível um agitador de alta velocidade porque melhora o arejamento e a mistura.

A seleção adequada do tipo de agitador, da configuração das pás e da potência do motor permite ajustar o sistema às particularidades de cada aplicação, obtendo assim os melhores resultados durante o processo de mistura.

Melhoria da qualidade dos produtos

A qualidade dos produtos finais é afetada pela qualidade do trabalho do agitador. No caso das indústrias alimentares e farmacêuticas, um produto definido, uniforme e consistente é da maior importância. Melhores tecnologias de mistura permitem a mistura de ingredientes, eliminando assim aglomerados irregulares, forças intermoleculares de textura deficiente entre diferentes partes e fluidos propulsores ou amortecedores incorporados na mistura.

Os agitadores multi-zona e de velocidade ajustável são capazes de manter taxas de cisalhamento ideais para processos como emulsificação ou homogeneização. Esta caraterística melhora a qualidade do produto ao diminuir o número de defeitos no mesmo, eliminando assim a necessidade de reprocessamento em excesso.

Principais caraterísticas da tecnologia avançada de agitadores

Uma cuba de mistura com um agitador pode atingir uma eficiência e um desempenho óptimos se o seu utilizador compreender as suas principais caraterísticas. Eis os aspectos mais importantes a ter em conta ao selecionar um agitador para a sua cuba de mistura:

Controlo de velocidade ajustável

Uma das principais caraterísticas de um agitador que melhora significativamente o seu desempenho é o controlo de velocidade ajustável que lhe é adicionado. Com o controlo de velocidade variável, os diferentes operadores podem intensificar ou relaxar a mistura de acordo com a viscosidade do material ou do produto pretendido. Por exemplo, em aplicações sensíveis, como na produção de medicamentos, as técnicas de mistura constituem um desafio. Nestes casos, a técnica ideal seria utilizar velocidades mais baixas para que os componentes delicados não se estraguem.

Motores economizadores de energia que utilizam a energia de forma eficiente

No funcionamento de instalações com sistemas de agitadores, os motores economizadores de energia melhoram a atividade operacional e, ao mesmo tempo, reduzem os custos. Os motores modernos são concebidos de forma a reduzir significativamente o desperdício de energia através do consumo de energia direcionado para as necessidades específicas do processo. Isto é muito útil para processos que funcionam 24 horas por dia, 7 dias por semana, como o processamento químico, em que a energia tem de ser conservada durante períodos de tempo prolongados.

Materiais de bloqueio de corrosão

A seleção de materiais na construção do agitador e do tanque de mistura é fundamental para garantir a longevidade do sistema e reduzir as hipóteses de contaminação. Os parafusos resistentes à corrosão, como as ligas de aço inoxidável ou os aços inoxidáveis especiais criados para os sectores farmacêutico e alimentar, proporcionam uma longa vida útil contra os produtos químicos nocivos e as altas temperaturas simplesmente necessárias nestas indústrias específicas em rápida mutação.

Várias zonas de mistura

Alguns agitadores mais modernos possuem a capacidade de conter várias zonas de mistura dentro do tanque em vez de uma única zona, ajudando na mistura de materiais heterogéneos complexos com maior eficiência. Em processos industriais de grande escala, onde é necessária uniformidade em todo o lote, esta caraterística será particularmente benéfica.

Sistemas de controlo automatizados

A tecnologia do agitador está atualmente a avançar através da incorporação de sensores inteligentes e sistemas de monitorização em tempo real. Esta tecnologia permite um controlo mais preciso de parâmetros como a velocidade de mistura, a carga do motor e a temperatura. Pode também fornecer dados que podem ser utilizados para ajustar estes parâmetros para um processo optimizado. Além disso, os sistemas de manutenção preditiva são úteis porque podem reconhecer problemas que possam surgir antes de ocorrer um colapso total do sistema, minimizando assim as avarias.

Problemas comuns com o desempenho dos tanques de mistura

As cubas de mistura com agitadores são complementos muito úteis para os processos industriais, mas há questões que devem ser resolvidas para aumentar a sua eficácia.

Materiais de alta viscosidade

As pastas e os géis são alguns dos materiais que têm uma viscosidade muito elevada. Estes materiais podem resultar numa mistura deficiente se forem utilizados agitadores tradicionais, pelo que devem ser selecionados agitadores de alta viscosidade. Para estas aplicações, recomenda-se um agitador com lâminas grandes e especialmente concebidas e motores potentes, uma vez que sugerem um binário mais elevado porque os materiais serão mais difíceis de misturar.

Tempo de mistura inadequado

Se o tempo de mistura dos produtos não for suficientemente longo, não é possível obter uma mistura adequada, o que resulta em produtos de má qualidade. Os padrões de fluxo da tecnologia avançada ajudam o agitador, concebendo-o de forma a obter um fluxo mais controlado dentro do tanque. Isto assegura que todos os materiais são misturados corretamente e num período de tempo mínimo.

Risco de sobre-cisalhamento ou danos no produto

Os materiais delicados, como algumas proteínas e certas emulsões, podem ser facilmente danificados quando sujeitos a forças de cisalhamento elevadas. Aqui, o problema reside na escolha de um agitador que tenha alguma forma de controlo de velocidade, ou alguma forma de arranjo de mistura suave.

Conclusão

A produtividade de um tanque de mistura com agitador é sempre um fator de eficiência operacional, custos operacionais e qualidade dos produtos. A adoção de tecnologia moderna na construção de agitadores permite às empresas obter um maior equilíbrio numa mistura menos intensiva em termos de energia e um maior controlo sobre o processo, ao mesmo tempo que aborda os problemas apresentados por diferentes materiais. Desde os produtos alimentares, aos produtos farmacêuticos e aos produtos químicos, a escolha da configuração adequada dentro do tanque de mistura e o tipo certo de agitador melhoram consideravelmente a produtividade e a consistência dos produtos.

Perguntas mais frequentes

Que tipo de agitador é melhor para misturar líquidos de elevada viscosidade?

Os agitadores de pás ou de âncora são a escolha mais adequada para a mistura de líquidos de elevada viscosidade, uma vez que permitem uma mistura suave do material juntamente com o cisalhamento rigoroso necessário para misturar elementos espessos. Estes tipos de agitadores podem ser adaptados para se adequarem a uma viscosidade específica.

É possível equipar o meu tanque de mistura com um agitador de modelo mais recente?

Sim, a adaptação é possível. Os agitadores modernos, como o que possui um motor energeticamente eficiente, podem ser integrados sem problemas nos sistemas existentes sem que sejam efectuadas alterações significativas. Os sistemas de tanques de mistura podem ser actualizados para funcionarem a um nível mais elevado sem necessidade de desmontagem ou substituição completa.

De que forma posso deixar o meu tanque de mistura energeticamente eficiente?

Para deixar um tanque de mistura eficiente em termos energéticos, devem ser efectuados controlos regulares. Para otimizar a eficiência, devem ser utilizados agitadores equipados com motores energeticamente eficientes, variadores de frequência e impulsores de design melhorado. Com uma monitorização e manutenção adequadas, o desperdício de energia pode ser minimizado significativamente.

Quais são os sectores que mais utilizam tecnologias inovadoras de agitadores?

A tecnologia avançada de agitadores beneficia várias indústrias, como a farmacêutica, a alimentar, a química e até a de tratamento de água. Estas indústrias dependem da mistura precisa e rápida de componentes para a qualidade do produto e a conformidade regulamentar.

A mistura pode ser melhorada com os mais recentes métodos e tecnologias e, em contrapartida, manter ou aumentar a competitividade no mercado com uma maior oferta de produtos.