Karıştırma Tanklarının Verimliliği için Geliştirilmiş Karıştırıcı Teknolojisinin Kullanılması

İlaç ve gıda işlemeden kimyasallara ve su arıtmaya kadar çoğu endüstri, karıştırıcılı karıştırma tanklarına büyük ölçüde güvenmektedir. Bu sistemler, istenen ürünü elde etmek için malzemeleri harmanlama, çözme, süspanse etme veya dağıtma amacına hizmet eder. Bir karıştırma tankının genel verimliliği, karıştırıcının tasarımına ve performansına bağlıdır. Bu makalede, karıştırıcılardaki yeni teknolojinin karıştırma tanklarına nasıl yardımcı olduğunu, operasyonel verimliliği nasıl artırdığını ve son ürünün kalitesini nasıl iyileştirdiğini daha derinlemesine inceleyeceğiz.

Karıştırıcılı Karıştırma Tanklarının Tanımı

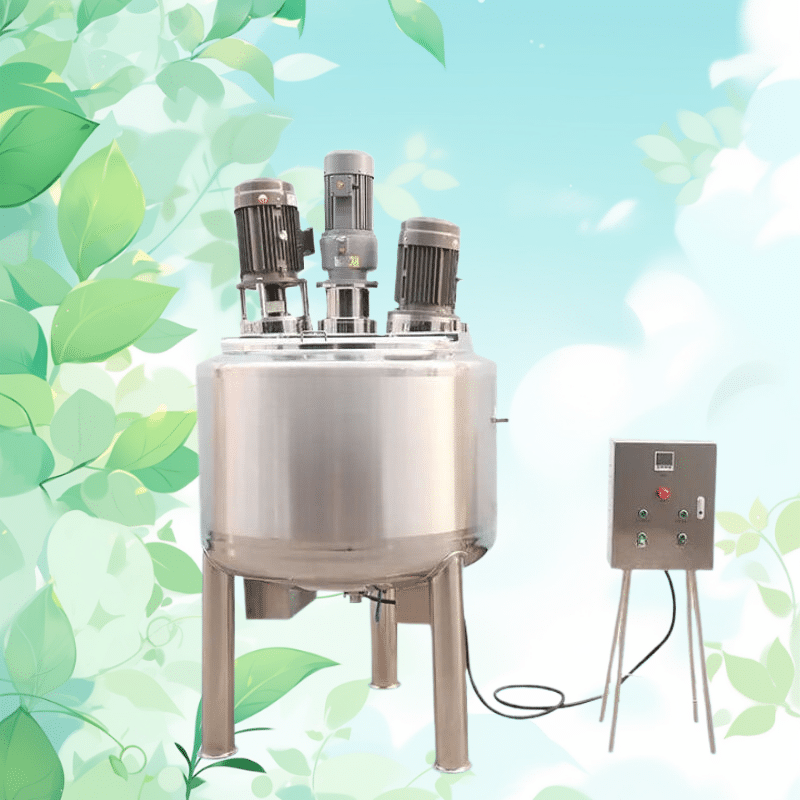

A karıştırıcılı karıştırma tankı sıvıları veya katıları karıştırma amacına hizmet eden bir kabın yanı sıra kabın bileşenlerini karıştırmak veya harmanlamakla yükümlü olan karıştırıcı adı verilen mekanik cihazı içeren bir ekipman sektörüdür. Karıştırıcının bazı yaygın tasarımları arasında kürek, pervane ve türbin bulunur. Karıştırıcılar genellikle elektrik motorları tarafından çalıştırıldığından, bir karıştırıcının güç kaynağı ve karıştırma türü, ilgili malzemeler ve süreçlerle doğru orantılıdır.

Karıştırıcının amacı, kütle transferini, ısı alışverişini ve bazı durumlarda kimyasal reaksiyonları geliştirecek homojenliği sağlamak için tank içindeki malzemenin hareketini teşvik etmektir. Maksimum verim elde etmek için karıştırıcının doğru tasarımı, motorun gücü ve çalışma parametreleri seçilmeli ve özel uygulamaya göre uyarlanmalıdır.

Karıştırıcı Teknolojisi Üretimin İyileştirilmesine Nasıl Katkıda Bulunur? Karıştırma Tankı Performans

Geliştirilmiş Verimlilik ve Enerji Tüketimi

Gelişmiş karıştırma tanklarının aksine, geleneksel olanlar oldukça yoğun ve viskoz malzemeleri karıştırma sürecinde büyük miktarda enerji harcar. Ancak modern teknolojinin yardımıyla karıştırma işlemi daha etkili ve aynı zamanda enerji açısından verimli hale getirilir. Bu tür işler için yüksek verimli karıştırıcılar kullanılır. Bunlar performansı artırırken daha az güç kullanır ve maliyetleri düşürür.

Örneğin, enerji tasarruflu motorların hız kontrolörleri ve karıştırıcılarla birlikte kullanılması, kullanıcıların malzemenin viskozitesine bağlı olarak tercih edilen hızı ayarlamasına olanak tanır. Bu, enerji israfını azaltırken aynı zamanda tüm sürecin verimliliğini artırır.

Özel Karıştırma Gerekliliklerini Karşılamak için Modifikasyon

Karıştırıcılı bir karıştırma tankının verimliliği, karıştırılması gereken malzeme tarafından belirlenir. Yeni karıştırıcı teknolojisi, uygulamanın özel gereksinimlerine yardımcı olmak için karıştırıcıların değiştirilmesine izin verir. Örneğin, kalın çözeltileri karıştırırken, düşük hızda çalışan bir kanatlı karıştırıcı, çok fazla karıştırma yapmadan uygun karışımı sağlayabilir. Köpük veya gaz-sıvı karışımları söz konusu olduğunda, havalandırmayı ve karıştırmayı iyileştirdiği için yüksek hızlı bir pervane tercih edilir.

Karıştırıcı tipinin, bıçak konfigürasyonunun ve motor gücünün doğru seçilmesi, sistemin her uygulamanın özelliklerine göre ayarlanmasını ve böylece karıştırma işlemi sırasında en iyi sonuçların elde edilmesini sağlar.

Ürünlerin Geliştirilmiş Kalitesi

Nihai ürünlerin kalitesi, karıştırıcının çalışma kalitesinden etkilenir. Gıda ve ilaç endüstrileri söz konusu olduğunda, kesin, tek tip ve tutarlı bir ürün son derece önemlidir. Karıştırma için daha iyi teknolojiler bileşenlerin harmanlanmasını sağlar, böylece düzensiz kümelenmeler, farklı parçalar arasındaki zayıf dokusal moleküller arası kuvvetler ve karışım içine gömülü itici veya sönümleyici sıvılar ortadan kaldırılır.

Çok bölgeli ve hızı ayarlanabilir karıştırıcılar, emülsifikasyon veya homojenizasyon gibi işlemler için ideal kesme oranlarını koruyabilir. Bu özellik, üründeki kusurların sayısını azaltarak ürünün kalitesini artırır ve böylece fazla yeniden işleme ihtiyacını ortadan kaldırır.

Gelişmiş Karıştırıcı Teknolojisinin Temel Özellikleri

Karıştırıcılı bir karıştırma tankı, kullanıcısı temel özelliklerini anlarsa optimum verimlilik ve performans elde edebilir. Karıştırma tankınız için bir karıştırıcı seçerken hatırlamanız gereken en önemli hususlar şunlardır:

Ayarlanabilir Hız Kontrolü

Bir karıştırıcının performansını önemli ölçüde artıran temel özelliklerinden biri, ona eklenen ayarlanabilir hız kontrolüdür. Değişken hız kontrolü sayesinde, farklı operatörler malzemenin veya istenen ürünün viskozitesine göre karıştırma işlemini yoğunlaştırabilir veya gevşetebilir. Örneğin, tıbbi ilaç üretimi gibi hassas uygulamalarda, karıştırma teknikleri bir zorluk teşkil eder. Bu durumlarda en uygun teknik, hassas bileşenlerin bozulmaması için daha düşük hızlar kullanmak olacaktır.

Gücü Verimli Kullanan Enerji Tasarruflu Motorlar

Karıştırıcı sistemli planların işletilmesinde, enerji tasarruflu motorlar operasyonel etkinliği artırırken aynı zamanda maliyetleri de düşürür. Modern motorlar, prosesin özel ihtiyacını hedefleyen güç tüketimi ile enerji israfını büyük ölçüde azaltacak şekilde üretilmiştir. Bu, enerjinin uzun süreler boyunca korunması gereken kimyasal işleme gibi 7/24 çalışan prosesler için çok faydalıdır.

Korozyon Engelleyici Malzemeler

Karıştırıcı ve karıştırma tankının yapımında kullanılan malzemelerin seçimi, sistemin uzun ömürlü olmasını sağlamak ve kontaminasyon olasılığını azaltmak açısından son derece önemlidir. Paslanmaz çelik alaşımlar veya ilaç ve gıda için üretilen özel şekillendirilmiş paslanmaz çelikler gibi korozyona dayanıklı vidalar, hızla değişen bu endüstrilerde ihtiyaç duyulan zararlı kimyasallara ve yüksek sıcaklığa karşı uzun hizmet ömrü sağlar.

Çeşitli Karıştırma Bölgeleri

Daha modern birkaç karıştırıcı, tek bir bölge yerine tank içinde birkaç karıştırma bölgesi içerme özelliğine sahiptir ve karmaşık heterojen malzemelerin daha yüksek verimlilikle harmanlanmasına yardımcı olur. Tüm parti boyunca homojenliğin gerekli olduğu büyük ölçekli endüstriyel proseslerde bu özellik özellikle faydalı olacaktır.

Otomatik Kontrol Sistemleri

Karıştırıcı teknolojisi şu anda akıllı sensörler ve gerçek zamanlı izleme sistemlerinin dahil edilmesiyle ilerlemektedir. Bu teknoloji, karıştırma hızı, motor yükü ve sıcaklık gibi parametrelerin daha hassas bir şekilde kontrol edilmesini sağlar. Ayrıca bu parametreleri optimum proses için ayarlamak üzere kullanılabilecek veriler de sağlayabilir. Ayrıca, kestirimci bakım sistemleri, sistemin tamamen çökmesinden önce ortaya çıkabilecek sorunları fark edebildikleri ve böylece arızaları en aza indirebildikleri için faydalıdır.

Karıştırma Tanklarının Performansıyla İlgili Yaygın Sorunlar

Karıştırıcılı karıştırma tankları endüstriyel proseslere çok faydalı eklemelerdir, ancak etkinliklerini artırmak için çözülmesi gereken sorunlar vardır.

Yüksek Viskoziteli Malzemeler

Macunlar ve jeller çok yüksek viskoziteye sahip malzemelerden bazılarıdır. Bu tür malzemeler geleneksel karıştırıcılar kullanıldığında zayıf karışıma neden olabilir, bu nedenle yüksek viskoziteli karıştırıcılar seçilmelidir. Bu uygulamalar için, malzemelerin karıştırılması daha zor olacağından daha yüksek tork önerdiğinden büyük, özel olarak tasarlanmış bıçaklara ve güçlü motorlara sahip bir karıştırıcı önerilir.

Yetersiz Karıştırma Süresi

Ürünler için karıştırma süresi yeterince uzun değilse, uygun harmanlama sağlanamaz ve bu da düşük kaliteli ürünlerle sonuçlanır. İleri teknolojinin akış modelleri, tank içinde daha kontrollü akış elde edilecek şekilde tasarlanarak karıştırıcıya yardımcı olur. Bu, tüm malzemelerin düzgün bir şekilde ve minimum zaman dilimi içinde karıştırılmasını sağlar.

Aşırı Kesme veya Üründe Hasar Riski

Bazı proteinler ve belirli emülsiyonlar gibi hassas malzemeler yüksek kesme kuvvetlerine maruz kaldıklarında kolayca zarar görebilirler. Burada sorun, bir çeşit hız kontrolüne veya bir çeşit yumuşak karıştırma düzenine sahip bir karıştırıcı seçmekte yatmaktadır.

Sonuç

Karıştırıcılı bir karıştırma tankının üretkenliği her zaman operasyonel verimliliğin, işletme maliyetlerinin ve ürün kalitesinin bir faktörüdür. Karıştırıcı yapımında modern teknolojinin benimsenmesi, işletmenin daha az enerji yoğun bir karışımda daha fazla dengeye sahip olmasını sağlar ve farklı malzemelerin sunduğu sorunları ele alırken süreç üzerinde daha fazla kontrol elde edilir. Gıdadan eczacılığa ve kimyasallara kadar, karıştırma tankı içinde uygun konfigürasyon seçimi ve doğru tip karıştırıcı, üretkenliği ve ürünlerin tutarlılığını büyük ölçüde artıracaktır.

Sıkça Sorulan Sorular

Yüksek viskoziteli sıvıları karıştırmak için en iyi karıştırıcı türü hangisidir?

Kürekli veya Çapalı karıştırıcılar, yüksek viskoziteli sıvıları karıştırırken en uygun seçimdir, çünkü kalın elemanları karıştırmak için gereken titiz kesme işleminin yanı sıra malzemenin nazikçe karıştırılmasına izin verirler. Bu tip karıştırıcılar belirli bir viskoziteye uyacak şekilde uyarlanabilir.

Karıştırma Tankıma Daha Yeni Model Bir Karıştırıcı Takmam Mümkün mü?

Evet, güçlendirme mümkündür. Enerji tasarruflu motora sahip olan gibi modern karıştırıcılar, önemli değişiklikler yapılmadan mevcut sistemlere sorunsuz bir şekilde uyum sağlayabilir. Karıştırma tankı sistemleri tamamen sökülmeden veya değiştirilmeden daha yüksek bir seviyede çalışacak şekilde yükseltilebilir.

Karıştırma Tankımı Hangi Yollarla Enerji Verimli Bırakabilirim

Enerji tasarruflu bir karıştırma tankı bırakmak için düzenli kontroller yapılmalıdır. Verimliliği optimize etmek için enerji tasarruflu motorlar, değişken frekanslı sürücüler ve geliştirilmiş çark tasarımları ile donatılmış karıştırıcılar kullanılmalıdır. Doğru izleme ve bakım ile enerji israfı önemli ölçüde en aza indirilebilir.

Yenilikçi Karıştırıcı Teknolojilerinden En Çok Hangi Sektörler Yararlanıyor?

Gelişmiş karıştırıcı teknolojisi ilaç, gıda işleme, kimyasallar ve hatta su arıtma gibi birçok sektöre fayda sağlamaktadır. Bu endüstriler, ürün kalitesi ve mevzuata uygunluk için bileşenlerin doğru ve hızlı bir şekilde karıştırılmasına bağlıdır.

Karıştırma, en yeni yöntem ve teknolojilerle geliştirilebilir ve karşılığında artan ürün teklifleriyle pazardaki rekabet gücünü koruyabilir veya artırabilir.